Concepts de base pour la conception HDI

Découvrez les bases de la conception pour HDI dans cette section. Lors de la planification d'une conception HDI, on utilise des mesures ou des indicateurs de performance pour le procédé HDI. D'après le très estimé Happy Holden.

Définition De La Densité D'interconnexion

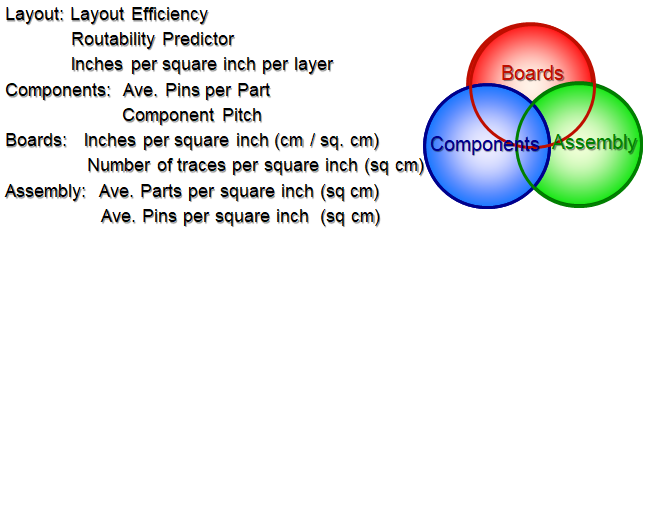

Lors de la planification d'une conception HDI, on utilise des mesures ou des indicateurs de performance pour le procédé HDI. Comme le triangle de la figure 1, ces trois maillons essentiels du procédé HDI sont des éléments de densité d'interconnexion.

FIGURE 1. Indicateurs de conception HDI.

Complexité D'assemblage :

Deux mesures de la difficulté à assembler des composants montés en surface : la densité des composants (Cd), mesurée en composants par pouce carré (ou par centimètre carré), et la densité d’assemblage (Ad), mesurée en broches par centimètre carré.

Boîtier Des Composants :

Degré de sophistication des composants, complexité des composants, (Cc), mesuré en fonction du nombre moyen de broches (E/S) par composant. Le pas des broches des composants constituent un deuxième indicateur.

Densité Des Connexions Du PCB :

Densité (ou complexité) d'un circuit imprimé, Wd, mesurée en fonction de la longueur moyenne des pistes par centimètre carré sur cette carte, y compris toutes les couches de signaux. La mesure employée est les pouces par pouce carré ou les centimètres par centimètre carré. On utilise également le nombre de pistes par pouce linéaire ou par cm linéaire. La densité du PWB a été calculée en prenant pour hypothèse une moyenne de trois nœuds électriques par signal et en supposant que la broche du composant était le nœud d'un net. Cela donne une équation selon laquelle la densité du PWB est égale à la racine carrée des composants par pouce carré, multipliée par le nombre moyen de broches par composant, soit 2,5 pour la région analogique/discrète, 3,0 pour la région analogique/numérique et 3,5 pour la région numérique/ASIC :

Densité du PWB (Wd) = √ [Cd] x [Cc]

= √ [composants par po. carré] x [nombre moy. de broches par composant]

Si : p = nombre de composants (pièces)

l = nombre de broches pour tous les composants

a = Aire de la surface supérieure de la carte (pouces carrés)

Mutation Technologique Des Boîtiers

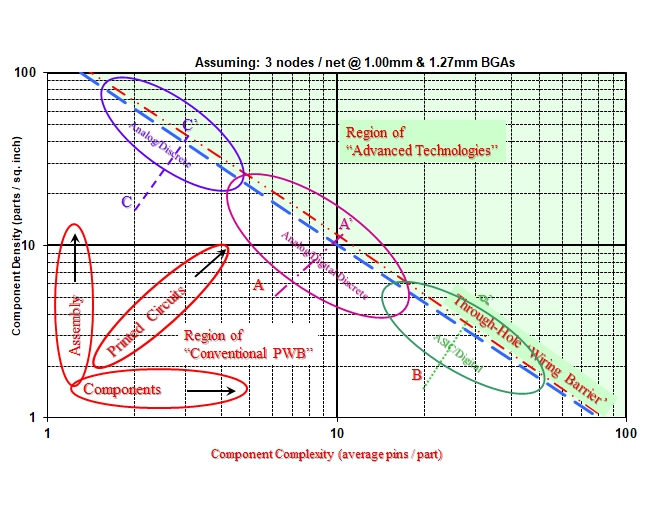

La figure 2 est ce que j'appelle une carte technologique de boîtiers. En janvier 1991, Toshiba a été la première entreprise à présenter la carte technologique de boîtiers. [1].

La zone en haut à droite est une autre caractéristique intéressante de la carte. Il s'agit de la « région d'interconnexions avancées ». À ce stade, il est nécessaire de disposer une structure HDI. Les lignes pointillées indiquent la barrière ou le rempart des HDI. Si vous le franchissez, il devient désormais rentable d'utiliser des HDI. Si vous allez trop loin, cela devient une nécessité.

FIGURE 2 : Barrière de connexions traversantes (TH) utilisée dans un assemblage typique. La zone en haut à droite nécessite une conception HDI.

On peut créer la carte du boîtier en mesurant la taille de l'assemblage, le nombre de composants et le nombre de broches que présentent ces composants. Les composants comprennent les deux côtés d'un assemblage ainsi que les barrettes ou les contacts. Pour connaître les axes X et Y, il suffit de diviser les broches par le nombre de composants et les composants par le nombre de zones d'assemblage. La représentation graphique des composants par pouce carré (ou des composants par centimètre carré) par rapport au nombre moyen de broches par composant sur un rep`ère log-log permet de calculer la densité d'interconnexions du PWB en pouces par pouce carré (ou en centimètres par centimètre carré) et la complexité d’assemblage (en broches par pouce carré ou en broches par centimètre carré). La densité d'assemblage peut être déterminée en multipliant simplement l'axe X par l'axe Y.

Barrière De Connexions Traversantes

Lorsque le graphique (Fig. 2) est utilisé pour analyser des assemblages de composants montés en surface, trois zones principales apparaissent sur le graphique du boîtier. C'est pourquoi j'appelle cela une carte. La première concerne les produits comportant de nombreux circuits analogiques et composants discrets. Les caméscopes, les bippeurs et les téléphones cellulaires (C-C') sont des produits habituellement classés dans cette zone. Leur complexité d'assemblage est la plus importante. Jusqu'à 300 à 400 broches par pouce carré (47 broches par centimètre carré). Le second groupe est constitué de produits présentant un taux important de composants numériques et certains composants discrets. Il peut s'agir par exemple d'ordinateurs portables, d'ordinateurs de bureau, d' instruments, d'équipement médical et de routeurs de télécommunication (A-A'). Dans le dernier groupe, l'utilisation des CI est fortement intégrée. Ce groupe comprend habituellement PCMCIA, mémoires flash, SiP et autres modules (B-B'). Ce groupe présente la densité de connexions de PWB la plus élevée, supérieure à 160 pouces par pouce carré (25 centimètres par centimètre carré). La figure montre approximativement ces trois régions.

Lorsque vous regardez la figure, les lignes de complexité de l'assemblage croisent les lignes de densité des connexions. À des niveaux élevés d'assemblage de composants discrets, on requiert une quantité moins importante de connexions pour la densité d'assemblage. À des niveaux élevés d'assemblage de composants ASIC (et discrets), un plus grand nombre de connexions est nécessaire pour relier les composants. Les mesures d'assemblage telles que le nombre de broches par pouce carré constituent de ce fait un bon indicateur, mais elles sont insuffisantes pour remplacer la densité des connexions de PWB.

Le Processus Général De Conception De PCB

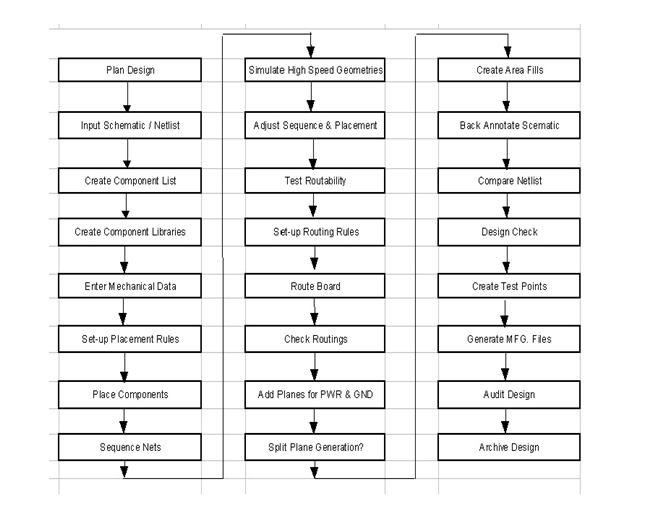

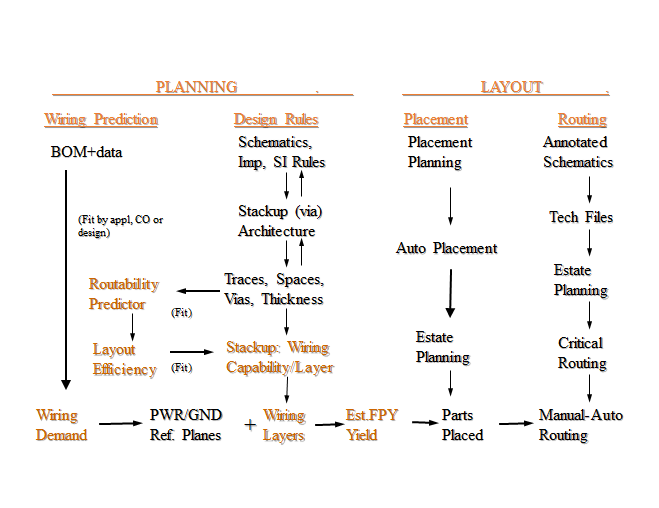

Le processus de conception HDI de circuits imprimés est illustré à la figure 3. Lors de toute conception à l'aide de technologies HDI, la première étape - [planification de la conception] est la plus importante. Comme indiqué à la figure 4, l’efficacité du routage pour les cartes HDI dépend de l’empilage, de l’architecture de via, du placement des composants, de la sortance du BGA et des règles de conception. Cependant, il convient de prendre en compte toute la chaîne de distribution de valeur HDI, y compris les rendements de fabrication, les considérations en matière d'assemblage et les tests en circuit. La collaboration avec votre fabricant et assembleur de PWB est essentielle pour la réussite de votre conception.

FIGURE 3 : Vue d'ensemble du processus de conception HDI.

Normes, Directives, Spécifications Et Références Pour HDI

Lorsque vous abordez la conception de cartes HDI, vous devez commencer par les directives et les normes IPC. On recense quatre normes HDI, comme indiqué à la figure 5.

FIGURE 4, Processus de planification de conception HDI, qu'il est recommandé d'ajouter au processus général de conception des PCB

- IPC /JPCA-2315 : il s'agit d'une vue d'ensemble des HDI qui fournit des modèles d'estimation de la densité de conception.

- IPC-2226 : cette spécification informe les utilisateurs sur la formation de microvias, la sélection de la densité de câblage, la sélection de règles de conception, les structures d'interconnexion et la caractérisation des matériaux. Elle est destinée à fournir des normes à utiliser pour la conception des cartes de circuit imprimé utilisant les technologies de microvia. [2]

- IPC-4104 : cette norme identifie les matériaux utilisés pour les structures à haute densité d'interconnexions. Les spécifications des matériaux HDI définies dans la norme IPC-4104 comprennent les fiches techniques qui définissent la plupart des matériaux minces utilisés pour les cartes HDI. Les fiches techniques des caractéristiques des matériaux répertorient trois types de matériaux principaux : les isolants diélectriques (IN), les conducteurs (CD) et les conducteurs et isolants (CI).

- IPC6016 : ce document couvre les performances et la qualification des structures à haute densité.

FIGURE 5, Normes HDI

Ce Qui Est Différent Dans La Conception De HDI

TROIS (3) NOUVEAUX PRINCIPES

Trois (3) nouveaux principes de conception HDI de microvias qui n'existent pas dans la conception TH :

- Les microvias doivent remplacer les vias TH, et pas seulement être utilisés « en plus des » vias TH.

- Envisagez d'utiliser un nouvel empilage de couches permettant d'éliminer les vias TH.

- Placez les microvias de manière à créer des canaux et des pistes pour améliorer le routage (voir Tableau 1)

MICROVIAS EN REMPLACEMENT DES TROUS TRAVERSANTS (TH)

L'idée principale est que les microvias remplacent ou permettent de supprimer les vias TH, ce qui permettrait de multiplier par 2 ou 3 l'amélioration de la densité de routage sur les couches internes, en utilisant l'espace occupé par les vias TH. Cela permettra d'avoir moins de couches de signaux et moins de couches de référence pour ces couches de signaux.

Ce principe est plus complexe qu'il n'y parait. En effet, il existe trois dimensions pour le placement des microvias (voir Figure 6) :

TABLEAU 1, Nouveaux principes pour la conception HDI non utilisés pour les cartes multicouches TH.

- Les vias borgnes peuvent être « décalés ou pivotés » dans l'angle XY ou thêta () pour créer davantage d'espace de routage.

- Les vias borgnes peuvent être placés sur la couche interne (3D) pour créer plus d'espaces de répartition de branchement.

- La distance de centre à centre peut être modifiée sur les couches internes pour permettre de dégager de l'espace supplémentaire pour les pistes.

- Si tout cela est effectué sur le côté principal ou à proximité, cela créera de l'espace pour les pistes sur le côté secondaire sous le BGA ou, ce qui est plus important, pour les composants discrets tels que les condensateurs de découplage.