Réflexions sur les flexo-rigides - Partie 1

De plus en plus de concepteurs sont confrontés à la nécessité de réduire la taille et le coût des produits qu'ils conçoivent, tout en augmentant la densité et en simplifiant l'assemblage. Les circuits flexo-rigides (ceux qui incorporent des parties flexibles entre des sections rigides séparées) deviennent une solution de plus en plus courante. Ce blog est le début d'une courte série qui traite des matériaux, de la fabrication et des méthodes de conception pour utiliser la technologie flexo-rigide.

Comme le titre de ce blog le suggère, j'ai beaucoup réfléchi ces derniers temps aux cartes de circuits imprimés flexo-rigides. Le flexo-rigide peut avoir de nombreux avantages, et de nombreux concepteurs l'envisagent aujourd'hui alors qu'auparavant, ils n'avaient pas à le faire. Il semble que de plus en plus de concepteurs sont confrontés à des pressions croissantes pour construire des produits électroniques de plus en plus dense, ce qui entraîne également des pressions pour réduire les coûts et le temps de fabrication. Ce n'est vraiment rien de nouveau, bien sûr. C'est simplement que le nombre d'ingénieurs et de concepteurs qui doivent répondre à ces pressions ne cesse de s'élargir.

Mais il y a des aspects du flexo-rigide qui pourraient être des obstacles sur la route des nouveaux venus à cette technologie. Il est donc sage de commencer par comprendre comment les circuits flexibles et les cartes flexo-rigides sont réellement fabriqués. À partir de là, nous pouvons examiner les questions de conception et trouver une voie bien définie pour l'avenir. Pour l'instant, examinons quels matériaux de base entrent dans la composition de ces cartes.

Les matériaux des circuits flexibles

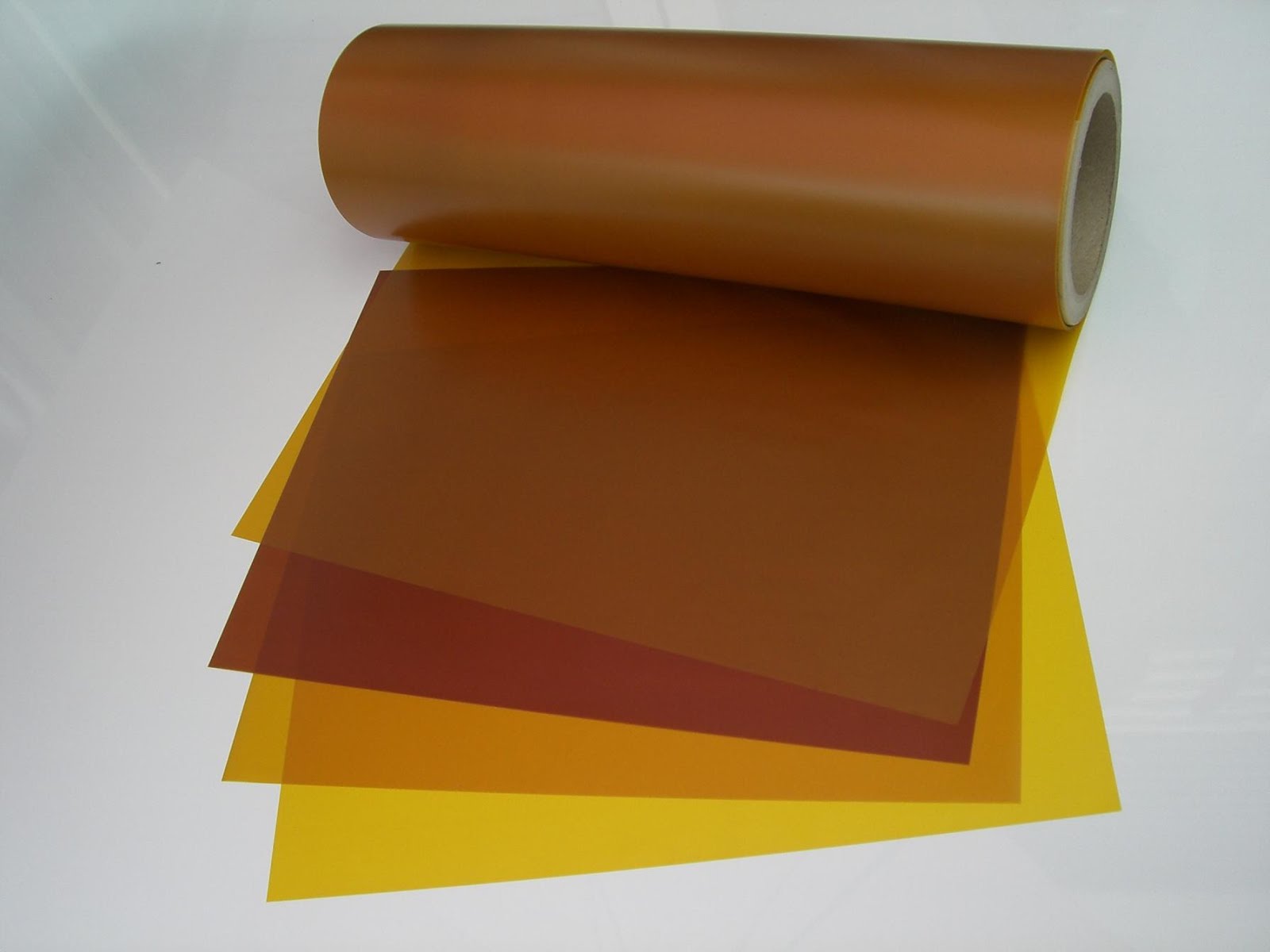

Substrat et films de recouvrement

Commencez par penser à un PCB rigide normal, le matériau de base est généralement de la fibre de verre et de la résine époxy. Il s'agit en fait d'un tissu, et bien que nous appelons ces tissus "rigides", si vous prenez une seule couche de laminé, il existe un degré raisonnable d'élasticité. C'est l'époxy durci qui rend la carte plus rigide. Ceci n'est pas assez flexible pour de nombreuses applications bien que pour des assemblages simples où il n'y aura pas de mouvement constant, ce matériau est approprié.

Pour la majorité des applications, une matière plastique plus souple que le réseau habituel de résine époxy est nécessaire. Le choix le plus courant est le polyimide, parce qu'il est très flexible, très résistant (on ne peut pas le déchirer ou l'étirer sensiblement à la main, ce qui le rend tolérant dans l'assemblage du produit), et aussi incroyablement résistant à la chaleur. Cela le rend très tolérant aux cycles de refusion multiples et raisonnablement stable en expansion et en contraction du fait des fluctuations de température.

Le polyester (PET) est un autre matériau couramment utilisé pour les circuits flexibles, mais il n'est pas tolérant aux températures élevées et il est moins résistant que les films en polyimide (PI). J'ai vu ceci utilisé dans l'électronique à très bas prix où la partie flexible avait des conducteurs imprimés (là où le PET ne pouvait pas supporter la chaleur du laminage), et inutile de dire que rien n'y a été soudé, le contact a été fait par pression brute. Je crois me souvenir que l'écran de ce produit (un radio-réveil) n'a jamais vraiment bien fonctionné en raison de la mauvaise qualité de la connexion du circuit flexible. Donc pour le flexo-rigide, on va supposer qu'on s'en tient au film PI. (D'autres matériaux sont disponibles mais pas souvent utilisés).

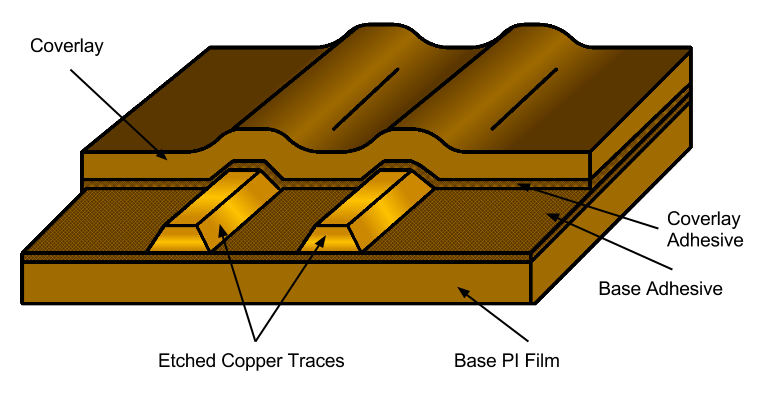

Les films PI et PET, ainsi que les noyaux minces en époxy et en fibre de verre, forment des substrats communs pour les circuits flexibles. Les circuits doivent ensuite utiliser des films supplémentaires (généralement PI ou PET, parfois de l'encre de masque de soudure flexible) pour le revêtement. La couche de recouvrement isole les conducteurs de la surface extérieure et protège contre la corrosion et les dommages, de la même manière que le masque de soudure sur la carte rigide. Les épaisseurs des films PI et PET vont de ⅓ mm à 3 mm, 1 ou 2 mm en général. Les substrats en fibre de verre et en époxy sont sensiblement plus épais, allant de 2 à 4 mm.

Conducteurs

Alors que l'électronique bon marché mentionné ci-dessus peut utiliser des conducteurs imprimés (généralement une sorte de film de carbone ou une encre à base d'argent) le cuivre est le conducteur de choix le plus courant. Selon l'application, différentes formes de cuivre doivent être envisagées. Si vous utilisez simplement la partie flexible du circuit pour réduire le temps et les coûts de fabrication en retirant le câblage et les connecteurs, alors la feuille de cuivre laminée habituelle (dépôt par électrolyse ou ED) est bien adaptée pour une utilisation sur carte rigide. Elle peut également être utilisée lorsque des poids de cuivre plus lourds sont désirés pour maintenir à la largeur minimale viable les conducteurs porteurs de courant élevé, comme dans le cas des inductances planaires.

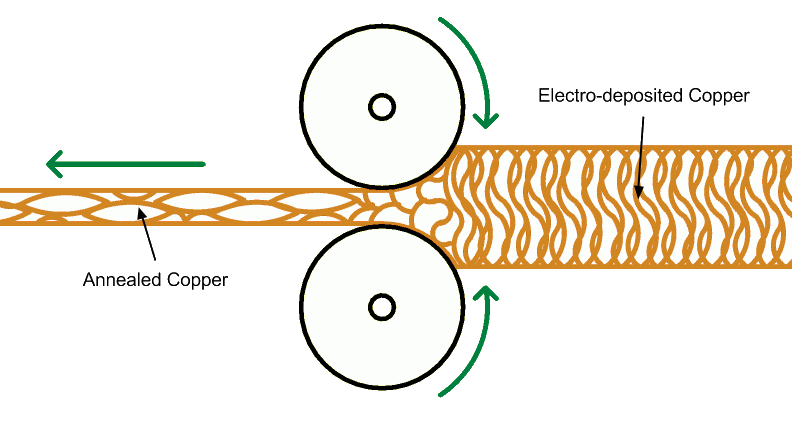

Mais le cuivre est aussi tristement célèbre pour son durcissement au travail et sa fatigue. Si votre application finale implique un froissement ou un mouvement répété du circuit flexible, vous devez envisager d'utiliser des feuilles recuites laminées (RA) de qualité supérieure. Il est évident que l'étape supplémentaire de recuit de la feuille augmente considérablement le coût. Mais le cuivre recuit est capable de s'étirer davantage avant l'apparition de fissures de fatigue et il est plus élastique dans la direction de déflexion Z, exactement ce que vous voulez pour un circuit flexible qui sera tout le temps en flexion ou en roulement. En effet, le recuit par roulage allonge la structure du grain dans la direction du plan.

Figure 2 : Illustration exagérée du processus de recuit, évidemment pas à l'échelle. La feuille de cuivre passe entre des rouleaux haute pression qui allongent la structure du grain dans une orientation plane, rendant le cuivre beaucoup plus flexible et élastique dans la déflexion en Z.

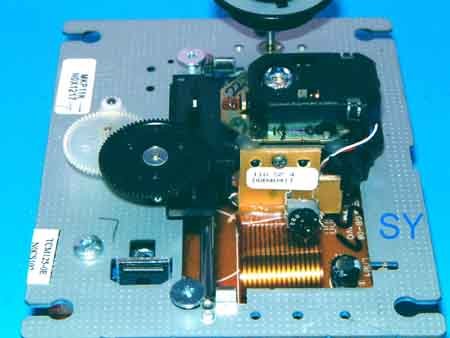

Des exemples d'une telle application pourraient être des connexions de portique pour une tête de routeur CNC, ou un capteur laser pour un lecteur Blu-Ray (comme illustré ci-dessous).

Figure 3 : Circuit flexible utilisé pour relier le capteur laser à la carte principale dans un mécanisme Blu-Ray. Notez que la partie flexible du PCB de la tête laser est pliée à angle droit et qu'un bourrelet adhésif a été ajouté pour renforcer le circuit flexible au niveau du joint.

Adhesifs

Traditionnellement, les adhésifs sont nécessaires pour coller la feuille de cuivre aux films PI (ou autres), car contrairement aux cartes rigides FR-4 typiques, il y a moins de "dents" dans le cuivre recuit, et la chaleur et la pression ne suffisent pas à former une liaison fiable. Des fabricants tels que DuPont proposent des films de cuivre pré-laminés sur une ou deux faces pour la gravure de circuits flexibles, en utilisant des adhésifs acryliques ou à base d'époxy avec des épaisseurs typiques de ½ et 1 mm. Les adhésifs sont spécialement développés pour la flexibilité.

Les laminés "sans adhésif" sont de plus en plus répandus en raison des nouveaux procédés qui impliquent le cuivrage ou le dépôt direct sur le film PI. Ces films sont choisis lorsque des pas plus fins et des vias plus petits sont nécessaires comme dans les circuits HDI.

Des silicones, des colles thermofusibles et des résines époxydes sont également utilisés lorsque des bourrelets de protection sont ajoutés aux joints ou aux interfaces flexibles à rigides (c'est-à-dire lorsque la partie flexible de la pile de couches quitte la partie rigide). Ceux-ci offrent un renforcement mécanique au point d'appui du joint flexible à rigide qui, autrement, se fatiguerait rapidement et se fissurerait en cas d'utilisation répétée. La figure 3 ci-dessus en donne un exemple.

Figure 4: Empilage typique de circuits flexibles monocouche.

Résumé

Il est important d'être conscient des matériaux utilisés dans les circuits flexibles et flexo-rigides. Même si vous laissez généralement au fabricant la liberté de choisir les matériaux en fonction de votre application, l'ignorance ne vous protégera pas des défaillances sur le terrain du produit final. Coombs, C. F. (Editor, 2008) The Printed Circuits Handbook, 6th Ed. 2008 McGraw Hill, pp 61.3 0 - 61.24, est une très bonne ressource qui contient beaucoup plus de détails que ma brève introduction ici.

Connaître les propriétés des matériaux vous aidera également dans la conception mécanique, l'évaluation et le test de votre produit. Si vous travaillez sur des produits automobiles, par exemple, la chaleur, l'humidité, les produits chimiques, les chocs et les vibrations, tout cela doit être modélisé avec des propriétés matérielles précises pour déterminer la fiabilité du produit et le rayon de courbure minimal autorisé. L'ironie, c'est que les besoins qui vous poussent à choisir la flexibilité et la rigidité sont souvent liés à des environnements difficiles. Par exemple, les appareils électroniques personnels bon marché sont souvent soumis à des vibrations, des chutes, de la sueur et bien pire encore.

Dans le prochain épisode de ce blog, nous examinerons les étapes de fabrication des circuits flexo-rigides, ce qui nous permettra de mieux comprendre les considérations de conception, qui seront examinées dans un prochain article.