Réflexions sur les flexo-rigides - Partie 2

Comment sont fabriqués les PCB flexibles et les PCB flexo-rigides ? Dans ce blog, je traite de la façon dont les matériaux sont combinés, laminés et découpés pour créer le produit final.

Procédés de fabrication pour les flexibles et les flexo-rigides

Dans mon dernier blog, j'ai commencé notre discussion sur les PCB flexo-rigides en discutant des matériaux utilisés pour fabriquer ces petites bêtes souples. Comme promis, je veux discuter cette semaine de la façon dont ces matériaux sont combinés, laminés et découpés pour créer le produit final. La semaine prochaine, nous examinerons toutes ces étapes et aborderons les défis de conception qui y sont associés.

Constructions flexibles

Au premier coup d'œil, une carte flexible ou flexo-rigide typique semble simple. Toutefois, la nature de ces dernières nécessite plusieurs étapes supplémentaires dans le processus de construction. Au commencement d'une carte flexo-rigide il y a toujours une couche flexible simple ou double face. Comme nous l'avons mentionné la semaine dernière, le manufacturier peut commencer avec du flexible pré-laminé ou avec un film PI nu, puis laminer ou plaquer le cuivre pour le revêtement initial. Le laminage du film nécessite une fine couche d'adhésif, alors que le revêtement sans adhésif nécessite une couche de cuivre "initiale". Cette couche initiale est d'abord déposée à l'aide de techniques de dépôt en phase vapeur (c'est à dire par pulvérisation cathodique) et elle fournit la clé sur laquelle le cuivre déposé chimiquement est plaqué. Ce circuit flexible à une ou deux faces est percé, plaqué et gravé en suivant à peu près les mêmes étapes que les noyaux typiques à deux faces des cartes rigides.

Étapes de la fabrication des flexibles

L'animation GIF ci-dessous montre les étapes de création du circuit flexible pour un circuit flexible double face typique.

Figure 1 : Animation GIF montrant le processus de construction des circuits flexibles.

1. Application du revêtement initial/adhésif

Un adhésif époxy ou acrylique est appliqué, ou bien la pulvérisation cathodique est utilisée pour créer une fine couche de cuivre pour une clé de placage.

2. Ajout d'une feuille de cuivre

Soit par laminage d'une feuille de cuivre RA/ED sur l'adhésif (l'approche la plus courante) ou par placage chimique sur la couche initiale.

3. Perçage

Les trous, les vias et les pastilles sont le plus souvent percés mécaniquement. Plusieurs substrats flexibles plaqués peuvent être percés simultanément en les combinant à partir de plusieurs rouleaux, en perçant entre les plaques de travail, puis en déroulant pour séparer les rouleaux de l'autre côté de la perceuse. Les panneaux flexibles prédécoupés peuvent être combinés et percés entre des panneaux rigides nus de la même manière que les noyaux rigides sont percés, bien qu'ils nécessitent d'être plus précis et que la précision de l'alignement soit réduite. Pour les trous ultra-petits, le perçage au laser est disponible, mais à un coût très élevé car chaque film doit être percé séparément. On utiliserait alors des lasers Excimer (ultraviolets) ou YAG (infrarouges) pour une plus grande précision (microvias), des lasers CO2 pour des trous moyens (+ de 4 mils). Les grands trous et les découpes sont perforés, mais il s'agit d'une étape distincte du processus.

4. Plaquage à trous traversants

Une fois les trous percés, le cuivre est déposé et plaqué chimiquement de la même manière que les noyaux des cartes rigides.

5. Impression du vernis

Le vernis photosensible est appliqué sur les surfaces du film, et le motif de masque souhaité est utilisé pour exposer et développer le vernis avant la gravure chimique du cuivre.

6. Gravure et décapage

Après la gravure du cuivre exposé, le vernis est retiré chimiquement du circuit flexible.

7. Couche de recouvrement

Les parties supérieure et inférieure du circuit flexible sont protégées par une couche de recouvrement qui est découpé de façon à épouser la forme. Il peut y avoir des composants qui sont montés sur des sections du circuit flexible, auquel cas la couche de recouvrement agit également comme masque de soudure. Le matériau de la couche de recouvrement le plus courant est le film de polyimide supplémentaire avec adhésif, bien que des procédés sans adhésif soient disponibles. Dans le procédé sans adhésif, on utilise un masque de soudure photoimageable (le même que celui utilisé sur les sections des cartes rigides), qui imprime essentiellement la couche de recouvrement sur le circuit flexible. Pour les conceptions plus grossières et moins chères, l’écran de sérigraphie est également une option avec un durcissement final par exposition aux UV.

Figure 2 : Un exemple de circuit flexible avec couche de recouvrement. Remarquez que les ouvertures dans la couche de recouvrement sont généralement plus petites que les pastilles des composants.

Il est important de noter que la couche de recouvrement n'est généralement placée que sur les parties du circuit flexible qui seront finalement exposées. Pour les cartes flexo-rigides, cela signifie que la couche de recouvrement n'est pas placée là où se trouvent les sections rigides, à l'exception d'un petit chevauchement, généralement d'environ ½ mm. La couche de recouvrement peut être incluse dans toute la section rigide, bien que cela nuise à l'adhérence et à la stabilité de l'axe z de la carte rigide. Les fabricants de cartes qui utilisent ce procédé appellent ce type de couche de recouvrement sélectif une "couche de recouvrement bikini" parce qu'elle ne couvre que l'essentiel. De plus, les découpes pour les composants ou les pastilles de connexion dans la couche de recouvrement laissent au moins deux côtés libres de la surface de la pastille pour s'ancrer sous le revêtement. Nous y reviendrons dans le prochain blog.

8. Découpe du flexible

L'étape finale de la création du circuit flexible consiste à le découper. C'est ce qu'on appelle souvent le "découpage". L'approche la plus rentable pour le découpage à grand volume est l'utilisation d'un jeu de poinçons et de matrices hydrauliques, ce qui implique des coûts d'outillage raisonnablement élevés. Cependant, cette méthode permet de perforer plusieurs circuits flexibles en même temps. Pour les prototypes et les petites séries, un couteau à découper est utilisé. Le couteau à découper est essentiellement une lame de rasoir très longue, pliée selon la forme de contour du circuit flexible et fixée dans une fente creusée dans un panneau de support (MDF, contreplaqué ou plastique épais comme du téflon). Les circuits flexibles sont ensuite pressés dans le couteau à découper. Pour des séries de prototypes encore plus petites, on pourrait éventuellement utiliser des découpeuses X/Y (semblables à ceux utilisés dans la fabrication d'enseignes en vinyle).

Laminage et routage

Si le circuit flexible doit faire partie d'un empilage combiné rigide/flexible (ce qui nous intéresse), le processus ne s'arrête pas là. Nous avons maintenant un circuit flexible qui doit être laminé entre les sections rigides. C'est la même chose que deux couches de noyaux individuels percés, plaqués et gravés, mais beaucoup plus minces et plus flexibles en raison de l'absence de fibre de verre. Comme nous l'avons déjà dit, une couche moins flexible peut être réalisée avec du PI et du verre en fonction de l'application voulue. Étant donné qu'il s'agit d'un circuit laminé avec des sections rigides, il doit, au final, être encadré dans un panneau qui s'accouple également avec les sections de panneaux rigides.

Empilages laminés

Le circuit flexible est laminé dans le panneau avec les sections rigides et les autres sections flexibles, avec de l'adhésif, de la chaleur et de la pression supplémentaires. Les sections flexibles multiples ne sont pas laminées les unes à côté des autres. Cela signifie généralement que chaque section flexible a deux couches de cuivre au maximum, de sorte que la flexibilité est maintenue. Ces sections flexibles sont séparées par des préimprégnés rigides et des noyaux ou des feuilles de collage PI avec des adhésifs époxy ou acryliques.

Essentiellement, chaque panneau rigide est acheminé séparément dans les zones où le flexible va être autorisé à...être flexible.

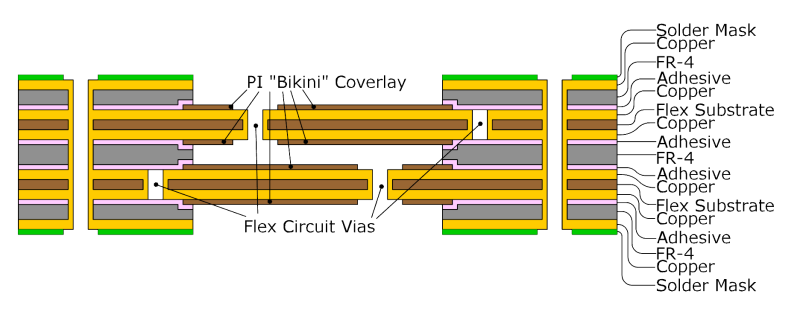

Voici un exemple de laminage d'un panneau flexo-rigide, avec deux circuits à deux couches flexibles imbriquées entre trois sections rigides. L'empilage des couches ressemblerait à celui illustré aux figures 3 et 4.

Figure 3 : Combinaison des panneaux flexibles décapés, plaqués, recouverts et découpés avec les panneaux rigides verre-époxy.

Figure 4 : Diagramme détaillé des piles incluant les trous de passage plaqués pour chaque section flexible, ainsi que les trous de passage finaux plaqués dans la section rigide.

Dans l'exemple d'empilage illustré à la figure 4, nous avons deux circuits flexibles pré-gravés et découpés, chacun double face et plaqué à l'intérieur. Le circuit flexible a été découpé dans un panneau d'assemblage final comprenant des panneaux pour l'encadrement (ceci maintiendra le circuit flexible à plat pendant l'assemblage final après laminage avec les sections rigides du panneau). Il y a certainement des risques potentiels avec un support inadéquat des coudes de circuit flexible et des grandes sections ouvertes pendant l'assemblage, en particulier sous la chaleur d'un four à refusion. J'aborderai certaines de ces questions lorsque j'examinerai les aspects de conception dans mon prochain article de blog.

La couche de recouvrement est également appliquée, comme des autocollants laminés avec de l'adhésif ou par un procédé de photo-impression comme mentionné précédemment. Une fois que les derniers panneaux flexibles et rigides de cet empilage de 6 couches sont placés ensemble, ils sont laminés avec les couches de feuille de cuivre finales les plus extérieures (supérieure et inférieure). Ensuite, on effectue un autre perçage pour les trous traversants plaqués de haut en bas. En option, des vias borgnes percés au laser (du haut vers le premier flexible, du bas vers le dernier flexible) peuvent également être réalisés, ce qui ajoute encore une fois des frais supplémentaires à la conception.

Les étapes finales comprennent l'impression du masque de soudure supérieur et inférieur, l’écran de sérigraphie supérieure et inférieure et le placage conservateur (comme l'ENIG) ou le nivellement à air chaud (HASL).

Contraintes physiques

Sous-empilages flexibles multiples

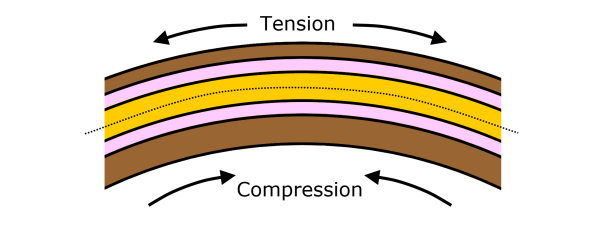

Bien qu'il soit possible de construire à peu près n'importe quel empilage avec des sections rigides et flexibles, cela peut devenir ridiculement coûteux si vous n'êtes pas attentif aux étapes de production et aux propriétés des matériaux impliqués. Un aspect important des circuits flexibles à ne pas oublier est la tension à l'intérieur des matériaux qui se produit lorsque le circuit se plie. Encore une fois, on sait que le cuivre est durci au travail et que des fractures de fatigue se produiront éventuellement, avec des cycles de flexion répétés et des rayons serrés. Une façon d'atténuer ce problème est de n'utiliser que des circuits flexibles à une seule couche, auquel cas le cuivre réside au centre du rayon de courbure médian et, par conséquent, le substrat du film et la couche de recouvrement sont dans la partie avec la plus grande compression et la plus grande tension, comme le montre la figure 5. Comme le polyImide est très élastique, ce n'est pas un problème, et cela durera beaucoup plus longtemps dans le cas de mouvements répétés qu'avec des couches de cuivre multiples.

Figure 5 : Pour les circuits avec des pliages très fréquents, il est préférable d'utiliser du cuivre RA en monocouche flexible pour augmenter la durée de vie en fatigue (en cycles avant défaillance) du cuivre du circuit.

Dans le même ordre d'idée, il est souvent nécessaire d'avoir plusieurs circuits flexibles séparés, mais il est préférable d'éviter d'avoir des coudes dans les sections qui se chevauchent là où la longueur des sections flexibles limite le rayon de courbure. Ah ! je m'avance, j'en écrirai plus sur ces considérations de conception la semaine prochaine...

Perles adhésives

Comme je l'ai mentionné la semaine dernière, il y a des moments où vous devez envisager d'utiliser des renforts lorsque le circuit flexible sort du panneau rigide. L'ajout d'une perle d'époxy, d'acrylique ou de thermofusible permet d'améliorer la longévité de l'assemblage. Mais la distribution de ces liquides et leur durcissement peuvent ajouter des étapes laborieuses au processus de production.

La distribution automatisée de fluide peut être utilisée, mais vous devez faire très attention à collaborer avec les ingénieurs d'assemblage pour vous assurer de ne pas vous retrouver avec des gouttes de colle qui coulent sous l'assemblage. Dans certains cas, la colle doit être appliquée à la main, ce qui ajoute du temps et des frais. Quoi qu'il en soit, vous devez fournir une documentation claire pour les personnes chargées de la fabrication et de l'assemblage.

Raidisseurs et extrémités

Les extrémités des circuits flexibles se terminent généralement par un connecteur ou alors par l'assemblage principal de cartes rigides. Dans ces cas, la terminaison peut se voir appliquer un raidisseur (polyImide plus épais avec adhésif) ou du FR-4. En général, il est donc pratique de laisser les extrémités du flexible encastrées dans les sections flexo-rigides.

Le panneau

Le circuit flexo-rigide est maintenu ensemble dans son panneau pour le processus d'assemblage, de sorte que les composants peuvent être placés et soudés sur les extrémités rigides. Dans certains cas, les composants doivent également être montés sur le flexible dans certaines zones, auquel cas le panneau doit être assemblé avec des zones rigides supplémentaires pour supporter le flexible pendant le montage. Ces zones ne sont pas collées sur le flexible et sont enlevées à l'aide d'une mèche de toupie à profondeur contrôlée (avec "morsure de souris") et elles sont finalement découpées à la main après assemblage.

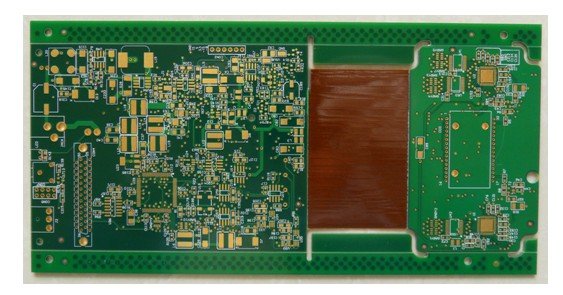

Figure 6 : Exemple final de panneau flexo-rigide. Notez que celui-ci a des bords à l'avant et l'arrière de la carte, et un circuit flexible, routé vers l'extérieur. Les côtés rigides sont rainurés en V pour se détacher plus tard. Vous gagnerez ainsi du temps lors du montage dans le coffret.

Conclusion

Encore une fois, il s'agit d'un aperçu assez léger du processus de fabrication des cartes flexo-rigides. Mais cela donne une idée assez précise de ce qui se passe pour que dans le prochain blog, je puisse discuter de plusieurs des considérations de conception qui affectent profondément la production et le succès de ces cartes.

J'espère que vous avez apprécié la lecture, mais en même temps, il y a beaucoup de choses que j'ai oubliées. Alors, n'hésitez pas à nous faire part de vos commentaires, de vos questions et de vos expériences en matière de conception de PCB flexo-rigides. J'ai hâte d'avoir de vos nouvelles à tous :-)