Modélisation d’un circuit en vue d’une simulation PCB en régime transitoire

1. Introduction

De nos jours, on peut autant que possible “peaufiner” sur ordinateur des conceptions afin de s’assurer qu’elles permettront d’obtenir les performances voulues dès la première réalisation. Dans cette optique, les outils de simulation mis à disposition par Altium Designer sont d’une grande aide pour la validation fine de dispositifs électroniques.

La simulation peut prendre des formes très variées puisque l’on peut :

- Tester simplement la polarisation d’un circuit analogique,

- Simuler en régime transitoire l’évolution temporelle de grandeurs électriques,

- Caractériser la réponse en fréquence d’un filtre,

- etc.

Toutes ces facettes de la simulation sont apparues dans les versions du simulateur SPICE développées entre les années 70 et 90 (la dernière version du “Berkeley SPICE”, numérotée 3f5 datant de 1993) mais il convient de noter que des progrès ont été accomplis depuis avec les versions commerciales et le premier d’entre eux porte sur l’ergonomie des outils associés car il n’est plus nécessaire de décrire de manière totalement textuelle un schéma pour le simuler (ce qui reste partiellement le cas avec le freeware LTspice par exemple). Nous allons démarrer avec cet article une série d’études « type » pour lesquelles des simulations s’avèrent nécessaires afin d’évaluer les performances d’un montage électronique.

Cela débutera donc par la forme de simulation la plus « naturelle » (mais pas forcément la plus simple) que l’on puisse imaginer, à savoir une simulation transitoire (donc temporelle) dans laquelle nous allons observer différentes grandeurs électriques (et autres) intéressantes au sein d’un convertisseur statique dédié à l’alimentation d’un moteur à courant continu.

2. Présentation du circuit étudié

Pour simplifier notre étude, nous allons nous focaliser sur le circuit de puissance d’un hacheur à un quadrant (un seul sens de rotation et uniquement en mode moteur) alimentant une machine à courant continu. Par conséquent, la structure du convertisseur se limite à un transistor (MOSFET à canal N) associé à une diode de roue libre (en l’occurrence une diode Schottky). Afin de rendre la structure la plus représentative possible du cas réel, nous allons non seulement simuler le hacheur proprement dit mais aussi son environnement :

- une alimentation stabilisée de 50 V reliée à l’aide d’un câble au hacheur aux bornes duquel sont également présents des condensateurs de découplage,

- la machine à courant continu dont on rappellera le modèle électromécanique dans la suite de la section.

L’intérêt d’une telle simulation étant par exemple d’analyser les pertes dans les composants en vue du dimensionnement d’un dissipateur thermique, la modélisation de cet aspect du problème sera également abordée avec des sources dont le comportement est défini à l’aide d’équations.

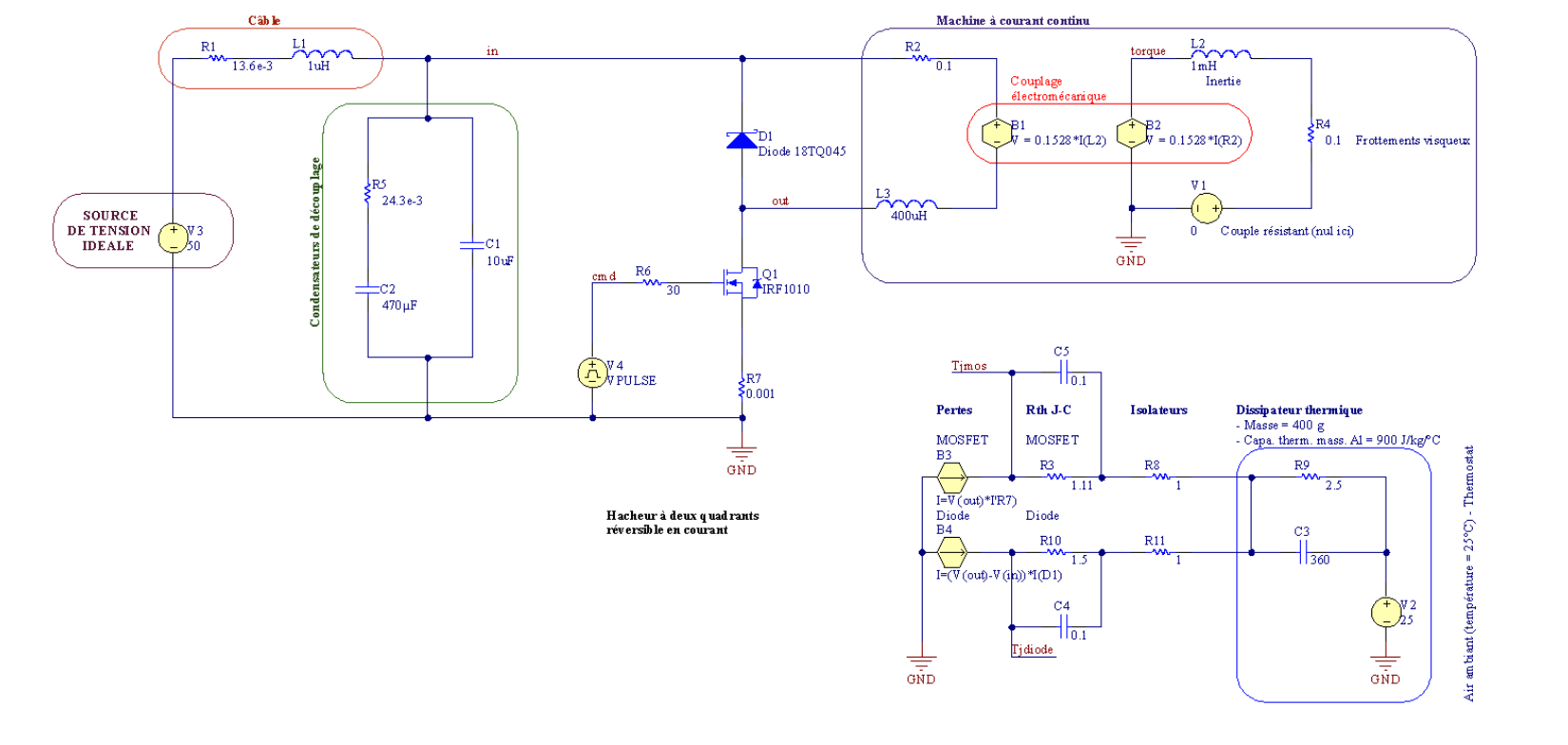

On peut voir le schéma complet du système étudié à la figure 1.

Nous n’allons pas détailler ici la raison pour laquelle l’alimentation du hacheur est décrite avec autant de composants mais l’objectif est ici de décrire le plus fidèlement possible (tout en gardant une complexité la plus faible possible) les constituants du système (câbles, condensateurs) et leurs défauts.

Ensuite, pour modéliser la machine électrique, on rappellera que celle-ci peut être décrite électriquement comme un circuit R,L,E série dont la f.e.m. E est proportionnelle à la vitesse de rotation Ω de la machine (E = k.Ω). Ce coefficient de proportionnalité k est également celui qui lie le courant circulant I dans la machine et couple mécanique Cm appliqué à l’arbre de cette dernière (Cm = k.I). Pour décrire la « partie mécanique » de la machine, on rappelle finalement le principe fondamental de la dynamique :

Ainsi, sous forme “électrique”, le couple peut être traduit par une source de tension tandis que la vitesse est assimilable à un courant. Dans ces conditions, le moment d’inertie J pourra être décrit par une inductance. On notera ensuite que dans le schéma proposé, le couple résistant indiqué est nul mais il s’agit d’une source de tension constante à laquelle on a associé la résistance R4. Il est précisé à côté de cette dernière qu’elle modélise un frottement visqueux (c.-à-d. proportionnel à la vitesse) : cela correspond parfaitement à l’analogie d’une résistance pour laquelle la tension (donc ici un couple) est directement proportionnel au courant (donc dans notre cas une vitesse).

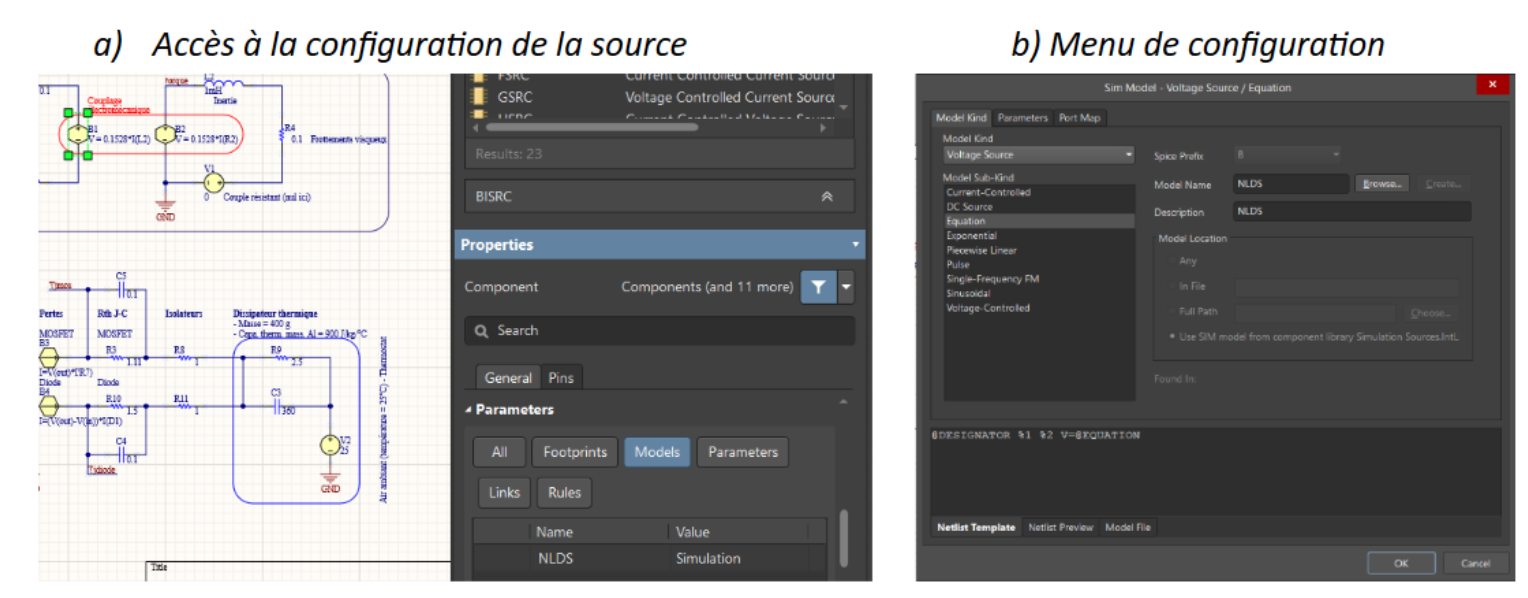

Pour obtenir cette modélisation de la machine, nous devons donc finalement utiliser deux sources de tension proportionnelles à un courant (circulant dans l’autre source). Dans le cadre d’une simulation SPICE, cela est permis par des sources Bxxx, pour behavioral sources (dénommées BVSRC – dans le cas des sources de tensions – sous Altium Designer et présentes dans la bibliothèque « Simulation Sources.IntLib »). Une fois placées sur le schéma, il s’agit alors de les configurer au travers de l’onglet « Properties » avec le paramètre « Models » dénommé NLDS (cf. figure 2a).

Une fois le menu de configuration ouvert (figure 2b), l’équation doit être écrite dans l’onglet Parameters dans la mesure où la première page n’est dédiée qu’à la visualisation du « code » SPICE sous-jacent. On peut pour cela faire usage des quatre opérations arithmétiques mais également certaines fonctions mathématiques dont la liste est précisée ici.

3. A propos de la partie thermique

Pour la modélisation thermique, la solution consiste classiquement à transcrire les paramètres physiques en grandeurs électriques équivalentes (de manière similaire à ce qui a été fait précédemment pour les notions de couple et vitesse). Dans le domaine de la thermique :

- un flux de chaleur (une puissance dissipée – en Watts – W) pourra être modélisée sous la forme d’une source de courant,

- une température correspond à un potentiel et la référence de potentiel (une passe ou une source de tension idéale) est ce que l’on appelle un thermostat.

Remarque 1 : Les sources de courant sont, comme pour les BVSCR sont des sources décrites par des équations (on les note ici BISCR car il s’agit de sources de courant). Ces équations sont basées sur un produit “tension x courant” pour obtenir une puissance (en Watts).

Remarque 2 : Physiquement, supposer que la température ambiante est constante et égale à 25°C (source de tension de “25 V”) revient à considérer que le volume d’air environnant le hacheur est suffisamment important (et l’air constamment renouvelé par convection naturelle ou forcée) pour que sa température au contact du dissipateur thermique évolue peu (et donc correspond à un thermostat).

Remarque 3 : Le flux de chaleur traverse alors plusieurs composants et interfaces avec à chaque fois une résistance thermique (décrite par une résistance). On notera d’ailleurs que les deux composants (transistor et diode) étant montés sur un dissipateur commun et leurs semelles étant électriquement à des potentiels différents, il est indispensable d’intercaler un isolateur électrique ajoutant une résistance thermique de contact.

Remarque 4 : L’inertie thermique est modélisée par une capacité thermique (le terme est le même qu’en électricité) et ici, on ne considère que celle du dissipateur dont la masse est significativement plus grande que celle des isolateurs ou des composants électroniques. Elle se calcule très facilement sur la base de la masse et du matériau (dont la capacité thermique massique est généralement connue : 900 J/kg/°C pour l’aluminium).

4. Conclusion

Ce premier article consacré à la simulation montre qu’il est relativement simple de modéliser des circuits électroniques allant même à pousser la modélisation vers des éléments multi-physiques (ici mécanique et thermique) en transposant les équations correspondantes en équivalents électriques (ce qui est relativement classique avec la mécanique et la thermique). Nous verrons dans un prochain article l’exploitation des résultats de simulation ainsi que des méthodes alternatives de description d’éléments non électriques, notamment par des fonctions de transfert.