Verwenden Sie das beste Leiterplattenmaterial

Leiterplatten sind Schichten aus Kupferfolie und Laminat. Industriestandards für die Auswahl von Leiterplattenmaterial finden Sie in IPC-2221 und in Altium Designer zur Aufnahme in Designdokumente.

ALTIUM DESIGNER

Das leistungsfähigste, modernste und benutzerfreundlichste Leiterplatten-Designtool für den professionellen Einsatz.

Leiterplatten (PCBs) werden durch Stapeln von Kupferschichten zwischen Schichten aus vorimprägniertem (Prepreg) Epoxid / Laminat hergestellt. Das heute gebräuchlichste Leiterplattenmaterial ist FR4 wegen seiner flammhemmenden und leichten Beschaffungseigenschaften. Es ist so ausgelegt, dass es sowohl bei trockenen als auch bei feuchten Bedingungen ein hohes Maß an elektrischer Isolierung bietet und gleichzeitig die mechanische Festigkeit beibehält. FR4 ist eine Materialqualität und wird typischerweise aus einer Kombination von Leiterplatten-Materialien hergestellt, die eine nichtleitende Glasepoxidschicht bilden.

Andere Materialien als glasfaserverstärktes Epoxidlaminat sind zur Herstellung von Platinen verfügbar, obwohl deren Kosten für die meisten Herstellungs- und Designanforderungen untragbar sind. Das Institut für Leiterplatten, der Industriestandard für die Zertifizierung von Leiterplatten, bietet Richtlinien für die Auswahl von Materialien in IPC-2221, dem generischen Standard für das Design von Leiterplatten. Die Norm enthält eine Vielzahl von Informationen zu Basismaterialien einschließlich Prepregs und Klebstoffen. Weitere Materialüberlegungen für Lotpaste und Beschichtung werden neben Markierungen und Legenden behandelt.

Die Verwendung von Qualitäten von Leiterplatten-Laminaten für Designmerkmale wie dielektrische Eigenschaften, die Erstellung eingebetteter Passive oder das Wärmemanagement ist ebenfalls möglich. Die elektrischen Eigenschaften werden in der Leiterplatte typischerweise durch Variation der Materialbreite und -stärke gesteuert. Es stehen Tabellen zur Verfügung, in denen Parameter für alle Vergleiche von Leiterplattenmaterialien einschließlich FR4 innerhalb der IPC-2221 angegeben werden. Verarbeiter können auch Materialeigenschaften von Prepreg-Angeboten als Designmerkmale für Ihre Schaltkreise bereitstellen.

Definieren Sie Schichtmaterialien und -dichten

Leiterplatten-Materialien und Industrieanwendungen

Die Industrie verwendet hauptsächlich nichtleitendes Material der Güteklasse FR4 zwischen Kupferschichten, um Leiterplatten herzustellen. FR4 ist eine NEMA-Sortenbezeichnung für glasfaserverstärktes Epoxidlaminat. Die Bezeichnung stellt das Verhältnis von Faser zu Harz dar und zeigt Eigenschaften wie Flammschutzmittel, Dielektrizitätskonstante, Verlustfaktor, Zugfestigkeit, Scherfestigkeit, Glasübergangstemperatur und Ausdehnungskoeffizient der z-Achse an. FR4 ist schwer entflammbar und eignet sich daher für Sicherheitsanforderungen. Es ist robust in wechselnden Temperatur- und Luftfeuchtigkeitsumgebungen und erhöht die Leistungsqualität.

Die Laminate werden zwischen Kupferschichten angeordnet und werden zu Substraten mit dielektrischen Eigenschaften, die für die auf den Platinen montierten Schaltungen relevant sind. Designer geben die Substratdichte an, um die dielektrischen Anforderungen für die Schaltungen zu erfüllen. IPC-2221 enthält Tabellen, in denen die Dielektrizitätskonstante für die variierende Dichte von FR4 und anderen Laminatmaterialien angegeben ist, die für die Verwendung in Leiterplatten-Substratschichten möglich sind.

Eine weitere wichtige Überlegung beim Design von Leiterplatten ist die Dichte der Verkupferung. Typische Designs verwenden 1 Unze Kupfer für Leistungs- und Masseebenen, um während des Betriebs der Schaltung mehrere Signalpfade aufzunehmen. Wenn während des Betriebs mehrere Ströme gleichzeitig durch die Leistungs- und Masseebene fließen, muss ausreichend Kupfer in die Ebene ausgelegt werden. In der Regel sind Energie- und Masseflächen auf 1 Unze Kupfer festgelegt. Signalebenen sind in der Regel für ½ Unzen Kupfer ausgelegt, wenn jeweils ein elektrisches Signal durch sie hindurchgeht. Für Hochgeschwindigkeitsleiterbahnen kann mehr oder weniger Kupfer angegeben werden, um die Impedanzcharakteristiken der Leiterbahn zu erfüllen. Andere Überlegungen zum Material umfassen Lochplattieren, Lotpaste und Lotmaske.

Verarbeiter suchen nach Materialien, die für Hochgeschwindigkeitssignale besser geeignet sind. Materialien können die Signalintegrität und Glasvliese negativ beeinflussen, und es wurde festgestellt, dass Laminate die Interferenz des Signals reduzieren, um die Integrität zu erhalten. Diese Materialien sind für Radar und Mikrowellen geeignet, ihre Herstellung ist jedoch teurer. Die Beratung mit Herstellern ist ein guter Plan, um den besten Punkt zwischen Signalintegrität und Designkosten für die Herstellung zu finden.

Sehen Sie sich elektrische und mechanische Materialschichten an

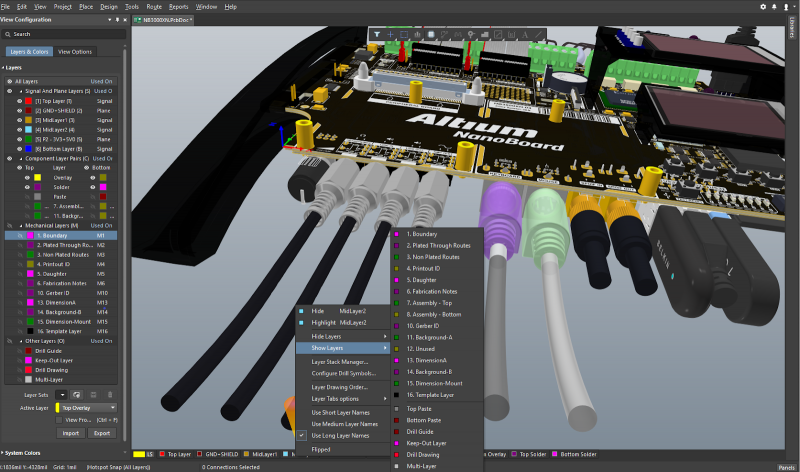

Wählen Sie Ihre Ebenen aus und verwenden Sie Ansichtskonfiguration zum Anzeigen

Es gibt Voreinstellungen im Tool, mit denen Sie die Anzahl der Ebenen auswählen können. Für elektrische und mechanische Eigenschaften können bis zu 32 Schichten angegeben werden. Hier werden festgelegte Signal- und Ebenenschichten und ihre Position innerhalb des Designs verwaltet. Zur Ansicht stehen mechanische Schichten mit Fertigungshinweisen zur Verfügung.

Sie können die Ansichten auch verwenden, um Ihre elektrischen und mechanischen Schichten auf Materialanforderungen zu analysieren, die dem Design entsprechen. Design for Fertigung umfasst die Berücksichtigung gängiger Fertigungsmaterialien gegenüber der Notwendigkeit der Signalintegrität. Weitere Materialmerkmale, die für Ihr Design analysiert werden sollten, sind dielektrische Eigenschaften wie Durchbruchspannung und die Fähigkeit des Substrats, Leckströme zu verhindern.

- Wählen Sie FR4 und wenden Sie sich an die Preisgestaltung für Ihr Design.

Berücksichtigen Sie die Kosteneinbußen bei der Herstellung mit FR4-Leiterplatten

- Nutzen Sie Fertigungswissen bei der Auswahl von Materialien für das Design in der Fertigung, einschließlich der Verwendung für HF und Mikrowelle.

- Verwenden Sie die Materialauswahl, um das Design Ihrer Schaltkreise zu optimieren.

- Wenden Sie beste Verfahren für die Auswahl von Hochfrequenz-Leiterplattenmaterialien an.

Wie sollen Materialien angegeben werden

Die Schichten einer Leiterplatte sind aus Laminaten aufgebaut, um das Substrat aufzubauen, und aus Kupfer, um die Signalausbreitung zu unterstützen. Verarbeiter beginnen mit einem Kern, der aus einem Substrat und einer Kupferfolie hergestellt wird. Der Kern besteht aus einem Substrat mit einer Kupferfolie, die an beiden ebenen Seiten des Substrats haftet. Signalverläufe werden aus dem Kupfer unter Verwendung von in Gerber-Dateien enthaltenen Vektorinformationen geätzt. Um weitere Schichten aufzubauen, werden zusätzliche Kerne spezifisch für das Artwork geätzt und anschließend mit Prepreg verklebt. Prepreg ist normalerweise das gleiche Material, das als Substrat im Kern verwendet wird. Das gleiche Material wird für die Impedanzanpassung verwendet, um die Designintegrität aufrechtzuerhalten. Bei mehrschichtigen Platinen werden mehrere Kerne mit dem Design geätzt und mit Prepreg zu einem endgültigen Schichtstapel laminiert.

Die Schichten werden erhitzt und zusammengepresst, wodurch sich das Prepreg um die geätzten Leiterbahnen herum bildet. Dadurch bleiben keine Lücken im Material. Industriemaschinen werden so gesteuert, dass die Schichten gleichmäßig bleiben. Ohne sorgfältige Herstellungstechniken werden die Schichten unregelmäßig und die Möglichkeit zum Kurzschluss steigt.

Erstellen Sie Ihren Stapel und geben Sie Dielektrizitätskonstanten und Überlagerungen an

Verwenden Sie den Schichtstapel-Manager, um Materialien im Layout anzugeben

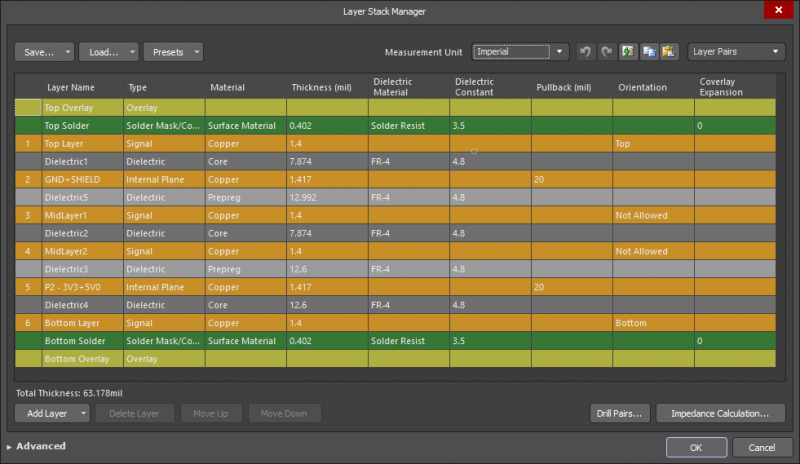

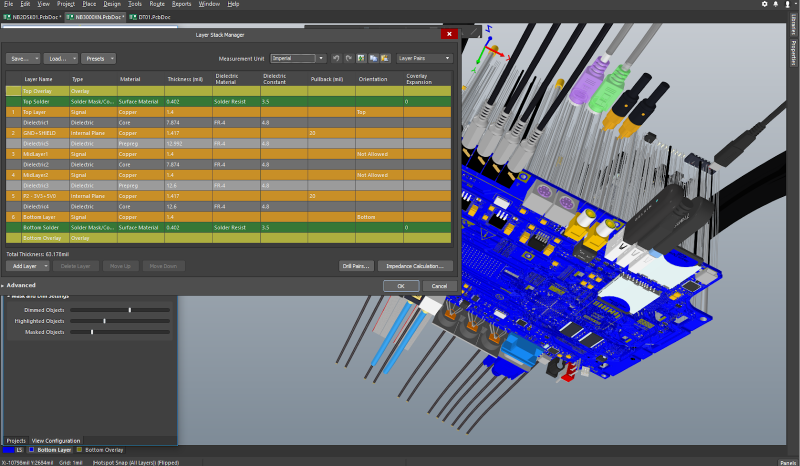

Jede Ebene Ihres Designs kann mit Altium Schichtstapel- Manager für Material und Dichte festgelegt werden. Materialeigenschaften wie Dielektrikum, Kupfer und Lotmaske werden für die eventuelle Kommunikation mit Ihrem Hersteller in den Montageunterlagen beschrieben. Es werden Eigenschaften wie Dichte, Abstand von der ebenen Kante zur Plattenkante, die Erweiterung der Deckschicht und die Ausrichtung der Komponenten auf den äußeren Schichten angegeben. Die Materialien für die Löt- und Pastenmaske sowie Bohrfeilen und Plattierungsanforderungen werden detailliert beschrieben.

- Lernen Sie von einem Hersteller, warum Spread Glass und FR4 bei Leiterplatten beliebt sind

- Bauen Sie Ihren Schichtstapel für starre und starrflexible Leiterplatten auf.

Entdecken Sie starre und flexible Anwendungen für Ihre Leiterplatten.

- Beste Verfahren für die Auswahl von Leiterplatten-Materialien.

Erfahren Sie mehr über Leiterplatten-Materialien und die Auswahl für Hochfrequenz.

Beliebte Leiterplattenmaterialien und wie Sie sie auf Ihrer Leiterplatte angeben können

Der dokumentierte Stapel für die Kommunikation mit Fertigungshäusern wird im Schichtstapel-Manager von Altium dokumentiert. Schichtnamen, Schichttyp und Materialbezeichnung, Dichte, dielektrischer Typ und Konstante werden im Schichtstapel-Manager angegeben. Die Informationen stehen zur Veröffentlichung in Montagezeichnungen zur Kommunikation mit dem Fertigungshaus zur Verfügung. Das Zeichnungstool von Altium Designer bietet Informationen zu Dielektrika aus Kupfer- und Schichtstapeln, die zur Realisierung des Designs erforderlich sind.

Materialien für Lötpaste und Lochplattierung werden ebenfalls kommuniziert. Die Verwendung von RoHS-Materialien wird zur Norm, da die Entfernung von Blei und anderen giftigen Materialien weltweit obligatorisch ist. Mit bleifreiem Lot und Lotpaste halten Leiterplatten-Materialien bei der Herstellung höheren Temperaturen stand, sodass hier spezielle Anweisungen hinzugefügt werden können.

Montageanweisungen und Fertigungsdetails werden auf den mechanischen Mehrzweckschichten aufgelistet, die in den Schichtstapel eingebaut sind. Spezielle Layer im Schichtstapel-Manager dienen zur Angabe von Siebdruck, Löt- und Pastenmasken, Bohrinformationen, Sperren und Verbindungsschichten. Auf jedes Element im Schichtstapel- Manager kann mit einem Doppelklick und anschließender Bearbeitung zugegriffen werden.

Verwenden Sie den Schichtstapel- Manager, um Leiterplatten-Materialien zu sortieren

Die Vergabe von Materialspezifikationen an Verarbeiter erfolgt mit dem Zeichnungstool von Altium. Der Zeichner nimmt Informationen aus dem Schichtstapel- Manager und zeigt die Materialeigenschaften explizit in der Montagezeichnung an. Hersteller verwenden diese Informationen, um die Leiterplatten herzustellen.

- Analysieren Sie die Kupfereffekte auf Ihre Ebenen und signalisieren Sie Integritätsprobleme.

Lernen Sie von einem Autor und Patentinhaber, wie Sie Kupferentscheidungen treffen können.

- Verwenden Sie die Altium Designer-Kupferverteilungstools für alle Funktionen auf Ihrer Leiterplatte.

Untersuchen Sie die einfache Verwaltung von Kupferfunktionen beim Entwerfen.

- Verbessern Sie Ihre Fähigkeit, bestimmte Schicht-Informationen aufzubereiten und anzuzeigen.

Verwenden Sie den fortschrittlichen Schichtstapel-Manager, um sich Ihrer Konkurrenz zu nähern.

Ein wichtiger Schritt beim Leiterplattendesign ist die Spezifikation von Materialien für die Kommunikation mit Herstellern. Der Schichtstapel- Manager von Altium bietet bis zu 80 Schichtvorlagen, um elektrische, mechanische, spezielle oder andere Schichten festzulegen, die zur Herstellung einer Leiterplatte erforderlich sind.