Introduction aux interconnexions haute densité et à l'évolution de l'électronique

Évolution de l'électronique

L'électronique est une industrie relativement nouvelle, puisque le transistor n'a été inventé que depuis 65 ans. Le tube radio a été développé il y a près de 100 ans, mais son utilisation a pris de l'ampleur au cours de la Seconde Guerre mondiale avec les communications, le radar, la fusion de munitions (notamment la fusion électronique radar-altimètre de la première bombe atomique) pour devenir la plus grande industrie du monde. Tous les composants électroniques doivent être interconnectés et assemblés pour former une unité fonctionnelle. L'emballage électronique est la technologie où nous intégrons la conception et la fabrication de ces interconnexions. Depuis le début des années 1940, la plateforme de base de l'emballage électronique est la carte de circuit imprimé. Ce guide décrit les approches de designs avancés et les processus de fabrication nécessaires pour concevoir le plus complexe de ces circuits imprimés, les interconnexions à haute densité (HDI), comme illustré dans l’image 1.

Ce chapitre présente les considérations de base, les principaux avantages et les obstacles potentiels à prendre en compte lors du choix des méthodes d’interconnexion à haute densité. L'accent est mis sur les interconnexions et le câblage des composants. Nous regarderons de plus près la densité et les effets potentiels que la sélection de divers types de cartes HDI et de solutions de conception alternatives pourraient avoir sur le coût et les performances de l'ensemble électronique.

Au début des années 50, les circuits imprimés sont devenus plus courants et la densité et la complexité des interconnexions ont rapidement augmenté, mais pas autant qu'au cours de ces dix dernières années. La technologie des circuits imprimés conventionnels est capable de répondre à la plupart des exigences actuelles. Pourtant, il existe un groupe de produits en forte évolution appelés « interconnexions haute densité » (HDI) utilisés pour créer une interconnexion encore plus dense, et ce sont eux qui font l'objet de ce guide.

Les tendances des interconnexions

Les facteurs favorisant l’interconnexion à haute densité se retrouvent sous trois catégories : les plateformes, les performances et les pièces.

Les plateformes

With fast-growing markets for products such as mobile phones, digital appliances and wearable computers, all of which represent new opportunities. HDI makes possible electronics becoming smaller and lighter.

La performance

With decreased semiconductor rise-times, and more RF and microwave communications, at frequencies up to 80 GHz in some telecom’s areas.

Les pièces

La technologie en évolution du silicium de transistors toujours plus petits et ses temps de montée plus rapides posent le défi de fournir plus de pistes dans un plus petit format, ce qui équivaut à plus de connexions par unité de surface.

Toutes ces tendances créent une demande d'interconnexions plus denses, avec de plus petites traces et des espaces réduits, de plus petits vias et des vias plus enterrés. Bien que cela ne s’accompagne pas nécessairement d’un changement des pratiques de conception des cartes, les constructions classiques peuvent atteindre leurs limites et le design des constructions HDI nécessite alors de repenser les stratégies de conception.

Les plateformes multicouches HDI

Le marché des circuits imprimés HDI est tellement important et en pleine croissance qu’il existe au moins trois (3) plateformes HDI différentes qui le composent. Ces trois plateformes sont: 1. Substrats et modules interposeurs, 2. Les portables, et 3. La haute performance.

Les substrats et modules interposeurs

Cette technologie est utilisée pour les substrats pouvant être liés par une puce retournée ou par un fil. Les microvias permettent à la densité accrue nécessaire d'échapper des puces à haute densité. Les matériaux diélectriques sont les nouveaux films minces. Un exemple typique est illustré dans l’image 2. Les modules sont de petits substrats dont les circuits intégrés peuvent être liés par un fil, par puce retournée, montés sur TAB, ou par CSP à pas fin. Les composants sont généralement très petits, tels que les 0201 ou 01005 et peuvent même être intégrés. Les designs sont généralement plus grossiers que ceux du substrat à un seul circuit intégré, car le module peut être plus grand qu’un seul boîtier à circuit intégré.

Les portables

Les produits de consommation portables et miniaturisés sont à la pointe de la technologie HDI. Les designs compacts proposent des formes et des fonctionnalités très denses, dont les micro-BGA et les puces retournées. Actuellement, ils sont le plus largement utilisés dans la téléphonie mobile. L’image 3 montre un produit de téléphonie mobile typique (Motorola MicroTack et Apple iPhoneX).

La haute performance

Cette technologie est utilisée pour les cartes à grand nombre de couches avec des composants entrées-sorties à vitesse élevée (E/S) ou à petit pas. Une carte à via enterré n'est pas toujours nécessaire. Les microvias sont utilisés pour former la zone d'échappement de composants denses (E/S élevées, micro BGA). Un diélectrique est composé d'un mince film enduit de résine, de matériaux et de noyaux préimprégnés et renforcés, et des stratifiés à haute performance. Un exemple typique est illustré dans l’image 4. Une quatrième plateforme à développer est celle des « composants intégrés », illustrés dans l’image 5.

Image 3. La complexité et la densité sans cesse croissantes caractérisent les cartes HDI utilisées dans les téléphones mobiles de 1994 à nos jours.

Image 4. Une carte de télécommunication haute fiabilité pour contrôleur de réseau optique triple OC-192 (10 Gb / s). La construction est composée de stratifiés à faible perte et utilise une structure HDI 1+6+1.

Image 5. Utilisation typique des microvias pour connecter divers condensateurs et résistances intégrés.

Amélioration des performances

HDI est le principal contributeur aux améliorations de performances des circuits imprimés. En plus de rendre le circuit imprimé plus petit, plus léger et plus fin, il aura des performances électriques supérieures. Certaines de ces améliorations sont:

• Un ordre de grandeur inférieur par parasite électrique

• Des Stubs minimes

• Un rail de tension stable

• Un retrait des condensateurs de découplage

• Une diaphonie et un bruit plus faibles

• Des interférences de fréquences radio / électromagnétiques (RFI / EMI) beaucoup plus basses

• Des plans de carte plus rapprochés

• Des possibilités de capacité distribuée (Alimentation / Masse)

• Des plans de carte avec via-in-pads qui réduisent les émissions et les radiations

Alors que les fabricants de semi-conducteurs réduisent la taille de leurs appareils, la physique permet des temps de montée / descente plus rapides. Cela se manifeste par des performances à plus hautes fréquences. Mais avec des appareils plus petits, la puce endure plus et la dissipation de chaleur est plus élevée. Avec une réduction de la tension d'alimentation pour minimiser la dissipation de puissance, il en résulte une augmentation de la sensibilité des circuits à diverses formes de bruit et une perte de puissance du signal. Les stratifiés haute performance ont toujours été une exigence. De plus, les processus améliorés de fabrication des microvias augmentent également les performances haute fréquence.

Les microvias ont près de 1/10 des parasites de TH. Les structures de véhicule de test peuvent valider la plus faible inductance dans les microvias. Lorsqu'elles sont combinées à des condensateurs de découplage à faible inductance et à des plages de connexion, elles montrent les avantages de la réduction du bruit, en particulier pour la grande vitesse.

Accès aux composants avancés (pièces)

L'industrie des semi-conducteurs est un élément principal de l'électronique. Des géométries totales de portes plus petites et de portes plus grandes permettent d'exécuter plus de fonctions - et plus rapidement. Avec de plus grandes plaquettes, les prix continuent de chuter.

Un emballage de circuits intégrés, par exemple un appareil avec un pas de 0,80 et 0,65 mm, bénéficie des technologies de circuits imprimés telles que HDI, mais HDI commence réellement à offrir des avantages avec l'utilisation d'un pas de 0,8 mm et de plus petits appareils. Les vias borgnes permettent de gagner de la place sur les couches intérieures et ont un nombre réduit de passages via, tout en rendant possible la création de via-in-pads. Un exemple typique de ces dispositifs est le processeur de signal numérique (DSP) à 953 broches et à pas de 0,65 mm, illustré dans l’image 6a, ou le processeur DSP à 498 broches illustré dans l’image 6b. Les autres nouveaux composants de plus en plus répandus sont ceux dont le nombre de broches est très élevé, environ 600 à 2500 broches, même pour des pas de 1,00 et 0,8 mm. Bien que certains d’entre eux soient des commutateurs numériques de télécommunication (image 6c), la grande majorité est les nouveaux FPGA (Field Arrayable Gate Arrays). Les produits actuels d’Actel, d’Infineon, de Xilinx et d’Altera sont proposés avec des broches de 456, 564, 692, 804, 860, 996, 1020, 1164, 1296, 1303, 1417, 1508, 1696 et 1764. Des FPGA de plus de 2000 broches sont en cours de conception!

Image 6. a. Les dispositifs à pas fin tels que ces microprocesseurs à 953 broches à 0,65 mm, b. le périphérique DSP à 498 broches à 0,5 mm ou c. le contrôleur à 480 broches à 0,4 mm, même celui d. à 182 broches à 0,25 mm nécessitent des microvias. e. Le commutateur numérique à 2577 broches à pas de 1,0 mm nécessite désormais des microvias pour pouvoir les connecter sur un circuit imprimé.

Les possibilités HDI

Les technologies HDI présentent d'autres avantages, notamment la facilité de conception qui permet une mise sur le marché plus rapide et une fiabilité améliorée.

Délai de mise sur le marché plus rapide

Le délai de mise sur le marché est plus rapide en raison de la facilité de placement des composants en utilisant des vias borgnes ou via-in-pads. D'autres avantages proviennent d'un espacement plus petit, d'une amélioration des évacuations BGA, du routage (voir chapitre 4) et de la facilité de routage automatique à l'aide de vias borgnes / enterrés sur des vias traversants. Le temps de conception global du système peut être réduit en raison des performances électriques améliorées des vias borgnes par rapport aux vias TH. Moins de scrutations sont nécessaires en raison de l’intégrité du signal et de la réduction du bruit.

Improved Reliability

IPC-ITRI a effectué des tests de fiabilité approfondis à la fin des années 90 sur la fiabilité des microvias. [1] D'autres groupes (tels que HDPUG et NASA-JPL) ont également publié des rapports sur la fiabilité supérieure des petits vias borgnes par rapport aux vias TH. [2] Comprendre le 'POURQUOI' est assez simple ! Le rapport d'aspect du via (rapport profondeur / diamètre) est inférieur à (<) 1:1 par rapport à TH avec un rapport d'aspect supérieur à 6:1 (+) allant jusqu'à 20:1. Ceci est dû aux matériaux fins et aux matériaux à faible TCE de l'axe Z utilisés dans par HDI (voir le chapitre 2). Les matériaux HDI sont nombreux et dépassent les stratifiés multicouches. Ils sont donc couverts par la norme IPC-4104A et non pas par IPC-4101B. Si les vias borgnes sont correctement percés et plaqués, ils fonctionnent plusieurs fois avec le cycle thermique comme les TH normaux (voir chapitre 6).

Les matériaux HDI minces sont donc bien adaptés au transfert de chaleur. Ceci est également traité dans les normes de conception HDI IPC-2226.

Coût réduit

Les chapitres 4 et 5 traiteront en détail du processus de conception amélioré des circuits imprimés HDI. Correctement planifié et exécuté, le multicouche HDI peut être moins coûteux que la carte TH. Comme illustré dans l’image 4, le Benchmark d'une carte multicouche TH à 14 couches à impédance contrôlée et à grande vitesse, et d'une carte multicouche HDI à 8 couches. En utilisant pleinement le côté secondaire du circuit imprimé, -40 % d'espace ainsi que 6 couches de moins étaient nécessaires pour connecter tous les composants.

Prévisibilité ou "Combien cela coûtera-t-il ?" et le besoin de modèles de conception

Prévisibilité

Les clients doivent connaître l'empilement HDI, ses règles de conception et son PRIX AVANT de commencer la conception du projet ou de la carte.

Les fabricants peuvent donner un devis APRÈS la conception du design, mais sans chiffres, personne ne peut se permettre de perdre du temps. L'idée que "Microvias coûte plus cher !" provient de l'ignorance de la conception correcte d'une carte HDI.

Une analyse comparative entre IDH et TH faite au cours des 37 dernières années est présentée dans l’image 7. La comparaison prix / densité. Les deux variables principales sont : ICR (indice de coût relatif), normalisé au prix réel d’une carte multicouche à 8 couches, et DEN, nombre moyen de broches d’une carte divisé par sa longueur et sa largeur.

Image 7. Comparaison prix / densité entre HDI et TH. ICR et DEN (broche / pouce carré) permettent une comparaison rapide des couches TH (colonne A) avec des structures HDI équivalentes (colonnes B - G).

Les chiffres RCI dans la matrice représentent les nombres de base (ou minimums) pour les coûts. Mais les nombres maximums ne peuvent pas être calculés ou établis actuellement. Tout dépend des différents facteurs du design. Les rendements dépendent étroitement du min de diamètre, bagues annulaires, tracé et espacement, épaisseur de matériau, nombre total de trous et densité. D'autres facteurs tels que la finition, le remplissage du trou et les tolérances, affectent le prix. J'ai ajouté une colonne pour “Densité” (DEN). Il s'agit du nombre maximal de connexions électriques (appelées « broches ») par pouce carré de surface (des deux côtés). Les lignes en pointillés sont des circuits imprimés « équivalents ». Ainsi, à titre d’exemple, une carte TH à 18 couches avec une moyenne de 100 "broches" par pouce carré aurait pu être conçue comme une carte HDI à 10 couches (1+8 +1 Colonne C) car elle peut gérer 210 "broches" par pouce carré (p / si). Ou bien, elle aurait pu être conçue comme une carte HDI à 6 couches avec 2+2 +2 (colonne E, également 200 p / si).

Dans cet exemple, l'ICR ne montre pas les économies de coûts « absolues ». L'économie de coût « relative » est de 28,1 % pour les 10 couches et de 20,5 % pour les 6 couches HDI "équivalents". Mais une plus petite carte pourrait résulter en plus de cartes par panneau et le « PRIX » serait même inférieur aux chiffres ci-dessus. Dans la gamme de 8L à 18L, les cartes HDI, en particulier les 2+N+2, ne sont PAS l'équivalent des cartes TH de 8L à 18L, elles représentent 12 à 20 fois la densité des cartes TH.

Cette matrice est basée sur FR-4. Il en résulte deux conséquences importantes. L'échelle TH ICR (de 4L à 16L) représente des prix compétitifs fixés par la Chine. Cette échelle est baissée par rapport à la tarification HDI. Ainsi, le prix de HDI, qu'il soit égal ou inférieur, est très compétitif. Si le matériau de construction n'est PAS FR-4, mais un matériau plus coûteux de type low Dk ou low Dj, les économies réalisées grâce à HDI seront BEAUCOUP PLUS IMPORTANTES à mesure que vous réduirez les couches!

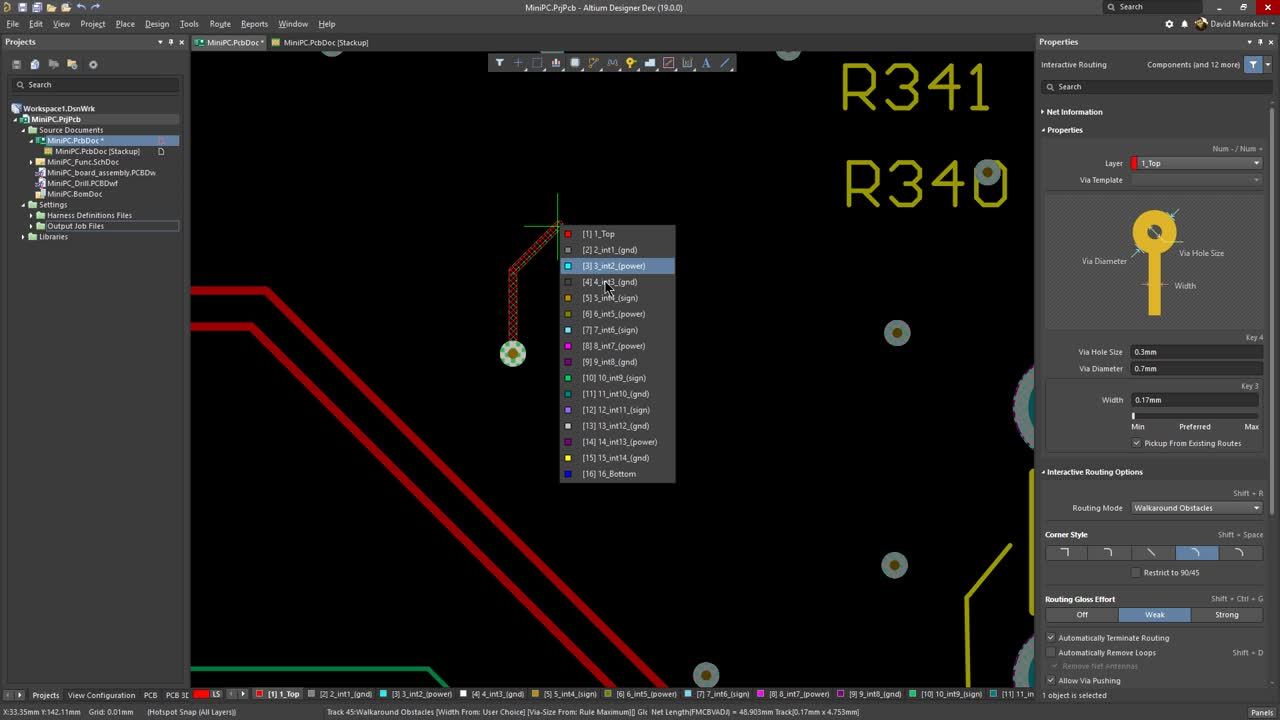

Découvrez dans cette vidéo comment Altium Designer supporte la conception HDI: