Design HDI nei processi di progettazione avanzata con Altium Designer

Sono molti i nuovi materiali utilizzati nelle soluzioni HDI e che non compaiono nella creazione di circuiti multistrato, ad esempio RCC, RRF, dielettrici liquidi e a base di pellicola fotosensibile e preimpregnati in spread-glass. In questo capitolo parleremo di come utilizzare Altium Designer nella creazione di questi circuiti.

Definire le strutture di percorsi

I circuiti ad alta densità di interconnessione (HDI) sono caratterizzati dalle strutture di percorsi nascoste e interrate. Oltre ai micropercorsi vengono usati dei materiali sottili insieme ai percorsi ciechi, poiché il loro rapporto di aspetto è inferiore a 1.0. Come abbiamo visto nel Capitolo 2, sono molti i nuovi materiali utilizzati nelle soluzioni HDI e che non compaiono nella creazione di circuiti multistrato, ad esempio RCC, RRF, dielettrici liquidi e a base di pellicola fotosensibile e preimpregnati in spread-glass. In questo capitolo parleremo di come utilizzare Altium Designer nella creazione di questi circuiti:

- Definire gli stackup HDI

- Capacità distribuita

- Definire le strutture di micropercorsi

- Percorsi ciechi sfalsati

- Percorsi ciechi skip

- Percorsi ciechi impilati

- Percorsi ciechi perforati meccanicamente

- Breakout del BGA

- Canali e boulevard

- Routing su coppie di strati HDI

Stackup HDI

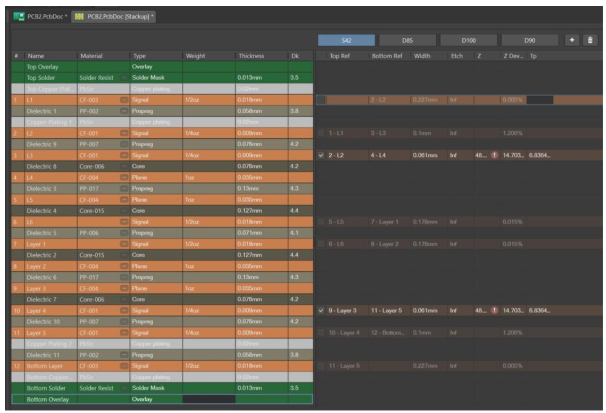

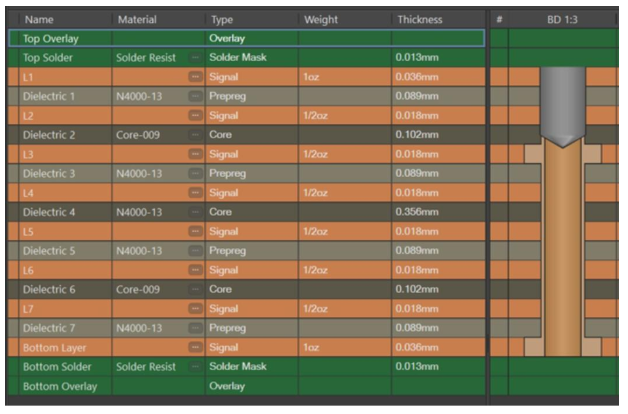

Altium Designer è fornito con alcuni materiali standard disponibili nella sua libreria. Sarà necessario aggiungere i materiali per il design HDI visti nel Capitolo 2 del presente manuale. Ciò può essere fatto facilmente accedendo al Layer Stack Manager selezionando Tools>> Material Library dai menu principali. Questi materiali possono quindi essere utilizzati per uno stackup HDI come mostrato nella Figura 1.

Capacità distribuita

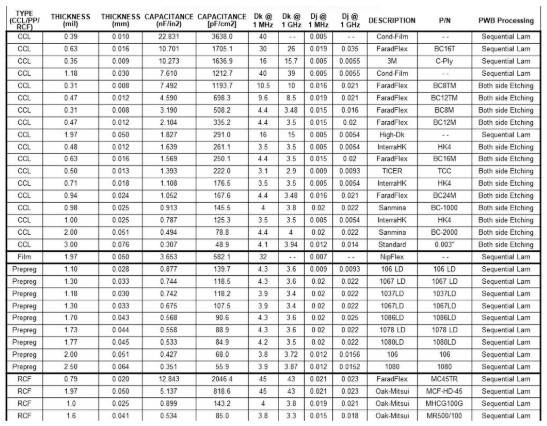

Un gruppo speciale di materiali sottili è costituito dai materiali che creano una capacità distribuita per la rete di distribuzione dell’energia (PDN). Molti ritengono che vi siano solo alcuni di questi materiali con “capacità interrata”, tuttavia l’elenco è molto più lungo, come mostrato nella Tabella 1. Ciò è dovuto al fatto che qualsiasi dielettrico con 0.000127 mm o meno tra alimentazione e massa crea capacità idonee ad attenuare qualsiasi rumore ad alta frequenza sulla PDN. Ovviamente, tanto più sottile è il dielettrico e tanto più elevata è la costante dielettrica, quanto maggiori saranno gli effetti, come mostrato nella Tabella 1. Questi dielettrici sono laminati rivestiti di rame (CCL), pellicole in poliammide, preimpregnati e lamine rivestite di resina (RCF).

TABELLA 1 32 dielettrici PCB standard utilizzabili come dielettrici PDN distribuiti; dielettrici PDN; CCL, pellicola in poliammide, preimpregnati e RCF.

Definire le strutture di micropercorsi

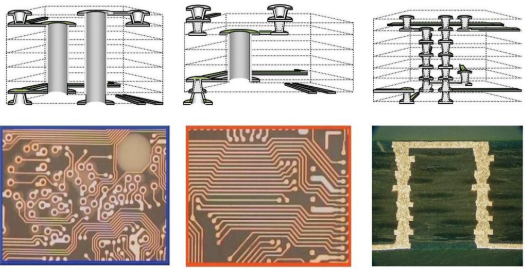

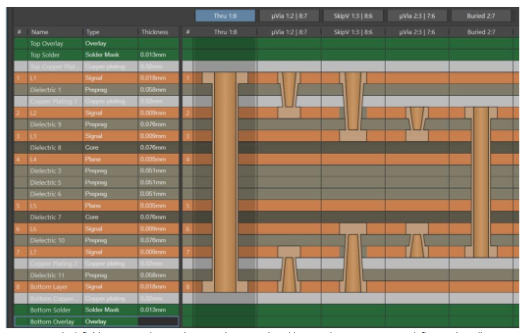

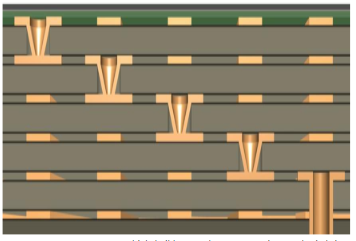

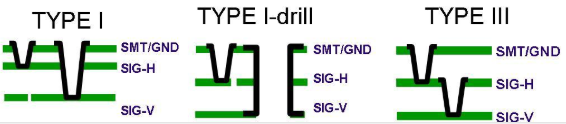

Altium ha semplificato al massimo l’utilizzo dei micropercorsi. Ciò che è difficile è la selezione della corretta struttura di micropercorsi (HDI). Queste varie costruzioni sono mostrate nella Figura 2. Sono inoltre definite dall’IPC nello standard di progettazione HDI IPC-2226. Dal Tipo I al Tipo VII. Tutti possono essere utilizzati in Altium Designer, come mostrato nella Figura 3.

FIGURA 2 Tre diverse strutture di micropercorsi per design HDI: a. Micropercorsi sfalsati con via interrata; b. Micropercorsi impilati lontani dalla via interrata; c. Percorsi completamente impilati (ELIC), molto utilizzati nei telefoni cellulari a causa della loro densità.

FIGURA 3 Schermata di progettazione HDI avanzata con definizione dei percorsi HDI nel quale a vari percorsi HDI sono assegnati dei livelli. La schermata delle proprietà definisce i vari diametri.

Le schermate all’interno di Altium non sono in proporzione, tuttavia tale funzione è disponibile attraverso la funzionalità Layer Stack Visualization.

Percorsi ciechi sfalsati

I micropercorsi sfalsati su un singolo lato o su entrambi i lati, con fori, rappresentano la struttura HDI più comune ed economica. Le varie strutture di percorsi di Altium sono mostrate nella Figura 4, inclusi i percorsi sfalsati, skip e interrati. I percorsi HDI sono centrati per default, tuttavia dopo il posizionamento possono essere avvicinati o inseriti (vedi Figure 8 e 10 nel Capitolo 4).

FIGURA 4 Il percorso sfalsato attraversa solo uno strato per volta

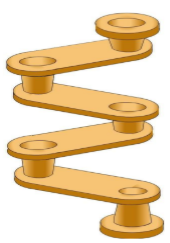

La Figura 5 mostra la tipologia “ad albero motore” dei percorsi sfalsati dallo standard di design HDI IPC-2226. La distanza tra i micropercorsi sfalsati può essere modificata da interni ad adiacenti, fino allo stile “dogbone” completo.

Quando si utilizzano più micropercorsi sfalsati per collegare strati interni, è preferibile che i micropercorsi ruotino, come in un albero motore, al fine di ridurre al minimo gli effetti durante qualsiasi escursione termica. Poiché questi percorsi si espandono con il calore, influenzano gli altri percorsi vicini (vedi Figura 6). Se prevedete la costruzione di più HDI, contattate il produttore del vostro PCB per informazioni sulla compatibilità dei materiali e dei processi.

FIGURA 5 Costruzione di percorsi sfalsati in stile “albero motore”.

FIGURA 6 Strati HDI multipli collegati a un percorso interrato.

Percorsi ciechi skip

I micropercorsi skip consentono di “saltare” il successivo strato adiacente, come mostrato nella Figura 7. Poiché i micropercorsi skip possono essere i micropercorsi più profondi, è importante che il progettista sappia se il produttore di PCB è in grado di produrre e metallizzare tali micropercorsi. Poiché molti non offrono questa opzione, si consiglia di controllare prima di creare una progettazione che la includa. Come avviene con tutti i percorsi ciechi, il rapporto di aspetto può essere ridotto a 0.70:1.0 o persino 0.65:1.0, quindi il pad della superficie e quello di destinazione saranno più grandi.

FIGURA 7 I micropercorsi skip possono trovarsi tra due dielettrici (dallo Strato_1 allo Strato_3) e sono utilizzati quando non è necessario un altro strato di build-up completo.

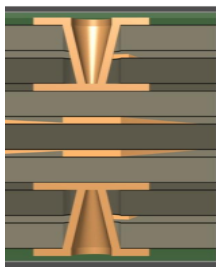

Percorsi impilati

I percorsi impilati utilizzano la minore quantità possibile di spazio sul circuito, tuttavia sono molto più difficili da fabbricare. Ciò è dovuto al fatto che la superficie di destinazione del percorso più in alto deve essere dotata di una superficie di metallo solido a cui collegarsi. Questo processo prevede il riempimento del micropercorso con materiali conduttivi e il suo rivestimento (VIPPO), oppure il ricorso a un rivestimento in rame “super-fill” in grado di rivestire gli interni del micropercorso con rame solido. Questa struttura è mostrata nella Figura 8.

Attualmente si raccomanda di non impilare i micropercorsi su una via interrata perforata di grandi dimensioni. Vi sono dubbi in merito all’affidabilità di questa procedura. Contattate il produttore del vostro PCB in merito e leggete il white paper di IPC “Performance-Based Printed Board OEM Acceptance-Via Chain Continuity Reflow Test: The Hidden Reliability Threat-Weak Microvia Interface-IPC-WP-023” del maggio 2018.

FIGURA 8 I micropercorsi impilati richiedono una superficie solida di metallo per il pad di destinazione del micropercorso più in alto. Il vuoto creato al laser del micropercorso più in basso deve essere riempito e placcato.

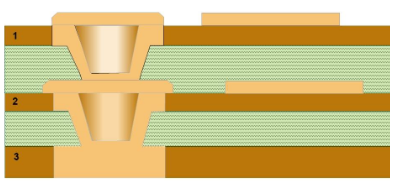

Percorsi ciechi perforati meccanicamente

I cosiddetti micropercorsi possono essere anche perforati meccanicamente dalla superficie. Si tratta solitamente di diametri superiori a quelli creati con il laser e possono avere requisiti speciali a livello di spaziatura degli strati, poiché il trapano ha una punta conica, può oscillare e il grado di fragilità è superiore.

Ciò vale anche per i materiali sottili placcati su due lati e laminati sequenzialmente. Questa configurazione è mostrata nella Figura 9 e può essere utilizzata in Altium come Proprietà (non un micropercorso) oppure con la proprietà di Backdrilling (perforazione posteriore).

FIGURA 9 I percorsi ciechi perforati meccanicamente possono essere trattati come “Backdrilling” oppure non selezionando la casella dei micropercorsi nelle Proprietà della progettazione HDI avanzata.

Breakout del BGA

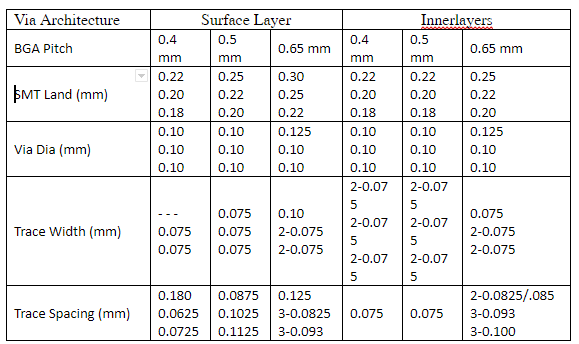

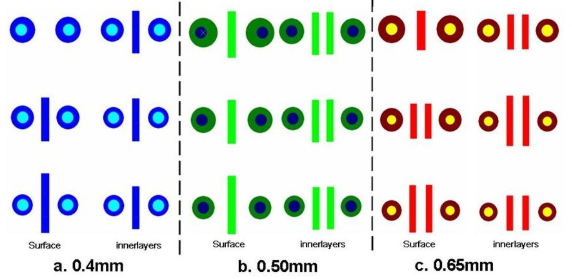

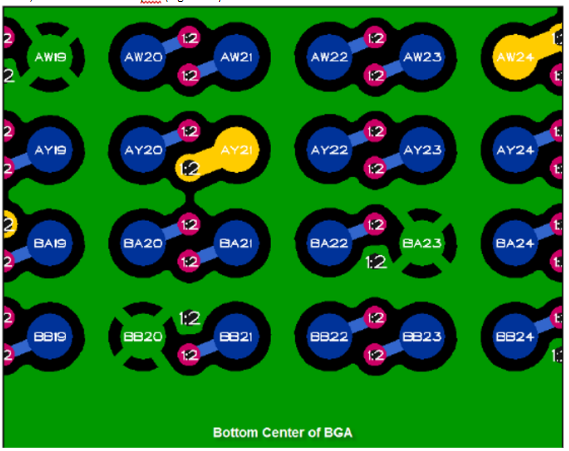

Il fanout del BGA a passo fine avviene utilizzando il micropercorso all’interno del pad oppure utilizzando un micropercorso che tocca solo il pad SMT. In caso di routing con tracce da 0.1 mm o 0.075 mm, la spaziatura da via a via è mostrata nella Tabella 2. La Figura 10 mostra i possibili schemi di routing del breakout per diversi BGA a passo fine.

Come potete notare nella Figura 10, per i passi da 0.5 mm e 0.4 mm i fori delle vie non si trovano al centro. Ciò avviene per migliorare la spaziatura sulle tracce presenti sugli stati interni, portandole a un minimo di 0.075 mm. La figura mostra il BGA con passo da 0,5 mm, SMT da 0,25 mm e pad dello strato interno da 0,22 mm. Nella selezione delle regole di progettazione per i BGA con passo fine, contattate il vostro produttore di PCB di riferimento per scoprire quali siano le geometrie e le tolleranze supportate.

TABELLA 2 Regole di progettazione per SMT del BGA, percorsi ciechi, larghezza delle tracce e spaziatura per i passi fini da 0,65 mm, 0,5 mm e 0,4 mm.

Oltre al tradizionale breakout dogbone N-S-E-W dei BGA, i micropercorsi, a causa delle loro dimensioni ridotte, consentono di utilizzare due nuovi metodi per il breakout del BGA che aumentano notevolmente la densità del routing e riducono la quantità di strati: Canali e Swing.

FIGURA 10, Illustrazioni delle regole di progettazione per SMT del BGA, percorsi ciechi, larghezza delle tracce e spaziatura per i passi fini da 0,65 mm, 0,5 mm e 0,4 mm,da tenere in considerazione nelle operazioni di design HDI

Canali

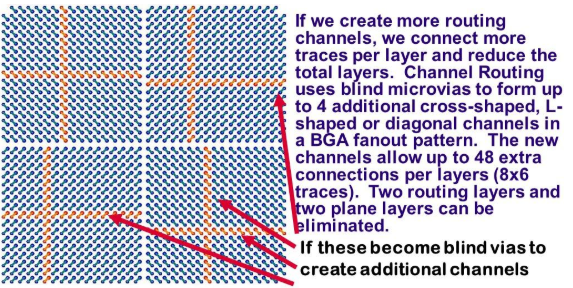

Quando le fughe di segnale totali del BGA iniziano a superare i 400 ping, si consiglia di posizionare i micropercorsi non sul perimetro per il breakout, bensì in file che attraversano il BGA, come mostrato nella Figura 10. Queste file formano i “canali” sugli strati interni e all’estremità del circuito per consentire l’accesso ai segnali interni del BGA e, quindi, richiedono meno strati per il breakout totale.

Il BGA della Figura 11 è un BGA (passo 1.0 mm) con 1153 pin (34x34) e 132 possibili tracciati per strato (1 traccia tra percorsi), più 20 tracce nel canale (5 tracce). Ciò significa che sarebbero necessari 8 strati (più 5 strati piani) per collegare questo BGA al resto del circuito.

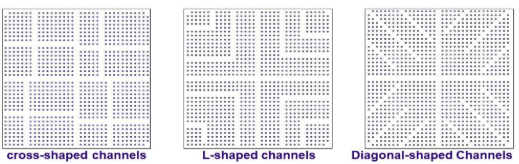

Creando più canali di routing, colleghiamo più tracce per strato e riduciamo il numero totale di strati. Il routing per canale utilizza micropercorsi ciechi per formare fino a 4 ulteriori canali a forma di croce, a forma di L o diagonali in una configurazione di fanout del BGA. I nuovi canali consentono di avere fino a 48 ulteriori connessioni per strato (8x6 tracce). Due strati di routing e due strati piani possono essere eliminati.

I canali possono essere a forma di croce, a forma di L o diagonali, a seconda del layout dei BGA e dei pin, come mostrato nella Figura 12.

FIGURA 11 Posizionamento dei micropercorsi all’interno di un BGA per formare i canali di fuga dei segnali interni.

FIGURA 12 I canali di routing formati dai micropercorsi per facilitare il breakout dei BGA di grandi dimensioni possono essere a forma di croce, di L o diagonali.

Breakout swing per boulevard

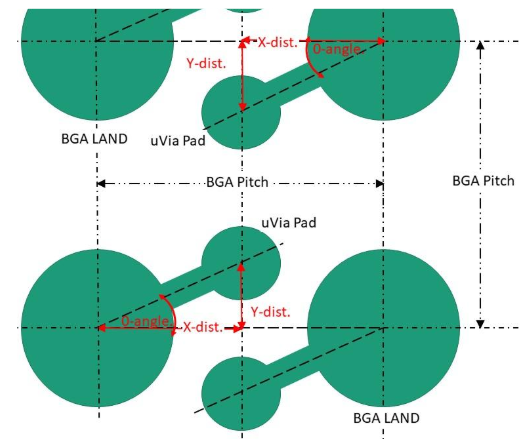

Un percorso swing è rappresentato da una coppia di percorsi con fanout tra due pad per ottimizzare l’area disponibile e consentire il routing dei conduttori tra i due pad. Al posto del singolo percorso di breakout dei dog-bone N-S-E-W, i micropercorsi dispongono di spazio per due percorsi di breakout adiacenti, come mostrato nella Figura 13.

I pad dei micropercorsi sono molto più piccoli rispetto al pad TH e c’è spazio persino per un ground flood sulla superficie, fino a un passo da 0,65 mm (figura 13).

FIGURA 13 Esempio di breakout swing per un grande BGA da 0,8 mm BGA contenente un riempimento della superficie.

Per calcolare la spaziatura e l’angolazione dei percorsi swing, si utilizza un semplice calcolo geometrico basato sulle 6 dimensioni:

- Passo del BGA

- Dimensioni terreno SMT del BGA

- Dimensioni pad micropercorso

- Distanza minima tra micropercorsi di breakout

- Se i micropercorsi sono in linea retta, impilati o adiacenti (distanza dal micropercorso)

- Se sono utilizzati micropercorsi skip (L1-L3), micropercorsi normali (L1-L2) o entrambi

Selezionando la distanza X e la distanza Y, l’arcTan fornisce la distanza del micropercorso e l’angolazione (0) per il posizionamento dei micropercorsi, come mostrato nella Figura 14. Le formule di trigonometria sono disponibili tramite MS Excel.

Routing su strati HDI

Per ottenere una maggiore densità del routing con HDI, se possibile, definite gli strati di routing sulla superficie come coppia di strati X-Y. Inoltre, potrebbe essere pratico spostare il piano di riferimento a terra sulla superficie, come GND Flood. Le piccole geometrie HDI più i keep-out del piano sono più piccoli rispetto a un anti-pad con perforazione meccanica su un piano dello strato interno.

FIGURA 14 Un semplice calcolo di trigonometria consente di calcolare la spaziatura dei percorsi e l’angolazione di swing.

Coppie di strati

Si ottiene una maggiore densità se i segnali orizzontali sono connessi con i segnali verticali tramite un piccolo micropercorso, oppure un micropercorso skip o un piccolo percorso perforato, come mostrato nella Figura 15.

Percorso di ritorno

Per i segnali ad alta velocità, il percorso di ritorno di un circuito corrisponde al percorso di minore induttanza e quindi segue il segnale in uscita fino al piano di riferimento. Le piccole dimensioni dell’HDI e il passo fine consentono di portare in superficie il piano a TERRA più esterno, utilizzandolo come GND FLOOD, come mostrato nella Figura 13. Ricordate di impostare il GND Flood in modo continuo per il percorso di ritorno, altrimenti sarà generato del rumore. Inoltre, ricordate di avere un percorso disponibile per il ritorno di corrente se si scambiano i piani di ritorno.