FORTGESCHRITTENES-HDI-DESIGN GUIDE

Es gibt eine Reihe neuer Materialien, die in HDI verwendet werden und bei der Herstellung herkömmlicher Multilayer, RCC, RRCF, Flüssig- und Trockenfilmdielektrika und Prepregs (Glasfaserlagen) nicht zum Tragen kommen. Dieser HDI-Design-Guideerläutert die Verwendung von Altium Designer 19 für die Erstellung dieser Konstruktionen.

Festlegen der Via-Strukturen

Bestimmende Merkmale der High-Density Interconnects (HDI) sind Sackloch (Blind-Via) und vergrabene Via-Strukturen. Zusätzlich zu den Microvias werden die dünnen Materialien in Verbindung mit Blind-Vias verwendet, da ihr Seitenverhältnis weniger als 1.0 beträgt. Wie in Kapitel 2 beschrieben wird, gibt es eine Reihe neuer Materialien, die in HDI verwendet werden und bei der Herstellung herkömmlicher Multilayer, RCC, RRCF, Flüssig- und Trockenfilmdielektrika und Prepregs nicht zum Tragen kommen. Dieser HDI-Design-Guide erläutert die Verwendung von Altium Designer 19 für die Erstellung dieser Konstruktionen:

- Festlegen des HDI-Lagenaufbaus

- Verteilte Kapazität

- Festlegen der Microvia-Strukturen

- Versetzte Blind-Vias

- Skip-Blind-Vias

- Gestapelte Blind-Vias

- Mechanisch gebohrte Blind-Vias

- BGA-Breakout

- Kanäle und Boulevards

- Routing auf HDI-Lagenpaaren

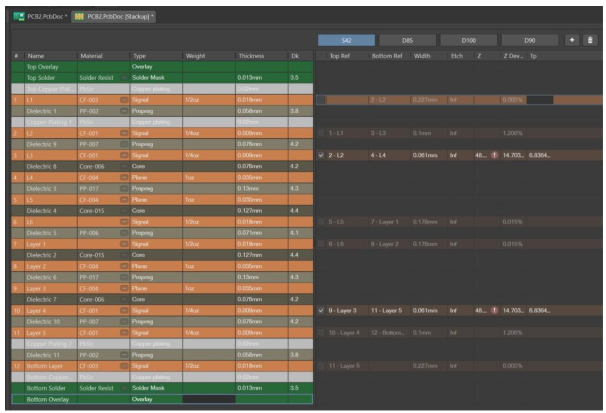

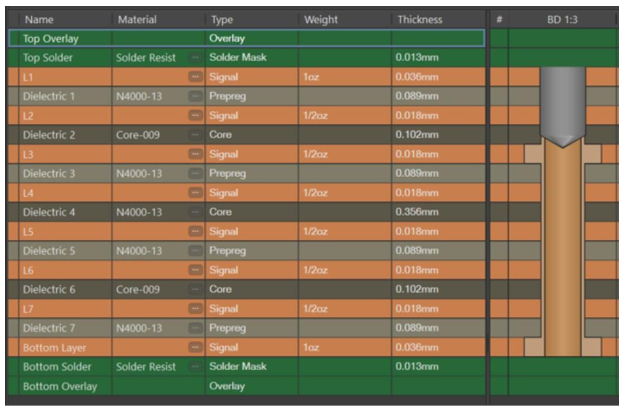

HDI-Design-Guide: ABBILDUNG 1 Einfache Definition des Lagenaufbaus in Altium Designer

HDI-Lagenaufbau

Altium Designer enthält bereits einige Standardmaterialien in seiner Bibliothek. Sie müssen die in Kapitel 2 dieses Guides für fortgeschrittenes HDI-Design besprochenenMaterialien hinzufügen. Sie können dazu einfach auf den Layer Stack Manager zugreifen. Wählen Sie in den Hauptmenüs Tools>> Material Library aus. Die Materialien können dann für einen HDI-Lagenaufbau verwendet werden (siehe Abbildung 1).

VERTEILTE KAPAZITÄT BEIM FORTGESCHRITTENEN HDI-DESIGN

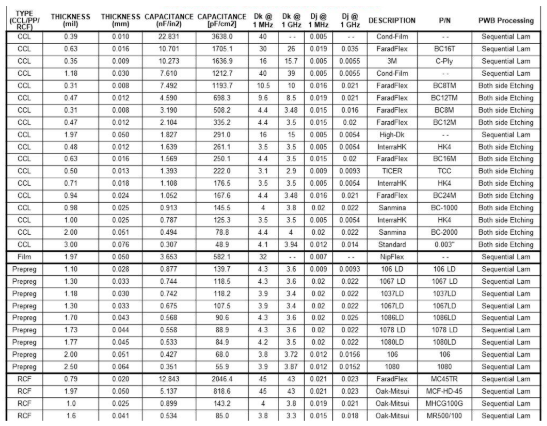

Eine sehr spezielle Gruppe dünner Materialien sind solche, die eine verteilte Kapazität für das Spannungsversorgungsnetz (PDN) erstellen. Viele glauben, dass es nur wenige dieser Materialien mit „vergrabener Kapazität“ gibt. Die Liste ist jedoch viel größer, wie in Tabelle 1 ersichtlich ist. Das liegt daran, dass ein Dielektrikum kleiner als 0,000127 mm (0,005 Zoll) zwischen Spannung und Masse Kapazitäten erzeugt, die geeignet sind, hochfrequentes Rauschen auf dem PDN zu dämpfen. Je dünner das Dielektrikum und je höher die dielektrische Konstante ist, desto größer wird natürlich die Wirkung sein, wie in Tabelle 1 angezeigt ist. Diese Dielektrika sind kupferverkleidete Laminate (CCL), Polyimidfilme (Filme) Prepregs und harzbeschichtete Folien (RCF).

Guide zum HDI-Design: TABELLE 1 32 Standard-PCB-Dielektrika, die für die Verwendung als verteiltes PDN-Dielektrikum geeignet sind; CCL, Polyimidfilm, Prepregs und RCF.

HDI-Design-Guide zum festlegen Der Microvia-Strukturen

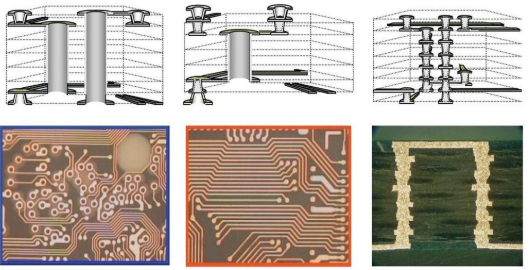

Altium hat die Verwendung von Microvias sehr einfach gemacht. Das Schwierige daran ist die Auswahl der richtigen Microvia (HDI)-Struktur. Die verschiedenen Konstruktionen sind in Abbildung 2 angezeigt. Sie werden auch von dem IPC im HDI Design Standard, IPC-2226 definiert. Als Typ I bis Typ VII. All diese können in Altium Designer verwendet werden (siehe Abbildung 3).

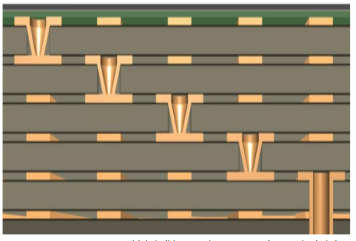

Guide zum fortgeschrittenen HDI-Design: ABBILDUNG 2 Drei verschiedene Microvia-(HDI)-Strukturen: a. Versetzte Microvias mit vergrabenem Via; b. Gestapelte Microvias, versetzt gegenüber dem vergrabenen Via; c. Alle gestapelten Vias, auch ELIC genannt, beliebt in Mobiltelefonen aufgrund ihrer Dichte.

Guide für fortgeschrittenes HDI-Design: ABBILDUNG 3 Definitionsbildschirm für HDI-Vias, auf dem verschiedene HDI-Vias Lagen zugewiesen werden. Der Property-Bildschirm definiert verschiedene Durchmesser.

Die Bildschirme in Altium sind nicht für Abmessungen skaliert. Für Konstruktionen wird dies von der Lagenaufbau-Visualisierung vorgenommen.

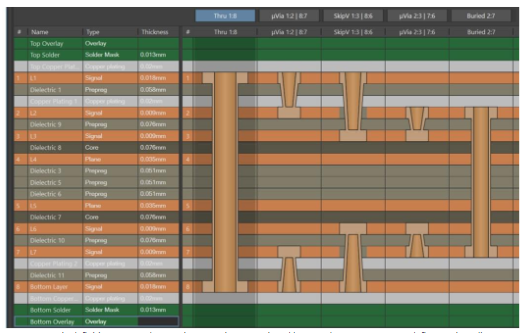

VERSETZTE BLIND-VIAS BEIM FORTGESCHRITTENEN HDI-DESIGN

Versetzte Microvias auf einer Seite oder auf beiden Seiten nur mit Durchkontaktierungen ist die gängigste und kostengünstigste HDI-Struktur. Die verschiedenen Microvia-Strukturen von Altium sind in Abbildung 4 dargestellt, einschließlich der versetzten, vergrabenen und der Skip-Via. HDI-Via's sind standardmäßig zentriert, kann jedoch nach der Platzierung verschoben oder versetzt werden (siehe Abbildungen 8 und 10 in Kapitel 4).

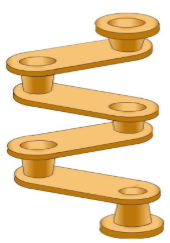

Fortgeschrittenes HDI-Design: ABBILDUNG 4 Versetzte Via's werden nur je über eine Lage versetzt

Abbildung 5 zeigt den Kurbelwellentyp der versetzten Via aus dem HDI-Designstandard IPC-2226. Der Abstand zwischen versetzten Microvias kann von eingesetzt bis angrenzend bis zu einem vollständigen Dogbone-Stil variieren.

Wenn mehrere versetzte Microvias für die Verbindung von inneren Lagen verwendet werden, dann ist es besser, wenn die Microvias sich wie in einer Kurbelwelle drehen, um die Wirkung der Vias bei Temperaturschwankungen zu verringern. Da diese Vias sich bei Erwärmung ausdehnen, beeinflussen sie andere Vias in ihrer Nähe (siehe Abbildung 6). Wenden Sie sich an Ihren Leiterplattenhersteller für Informationen über Material- und Verarbeitungskompatibilität, wenn mehrere HDI-Aufbauten zu erwarten sind.

ABBILDUNG 5 Versetzte Via im „Kurbelwellenstil“.

ABBILDUNG 6 Mehrere zusammengebaute HDI-Lagen, die mit einem vergrabenen Via verbunden sind.

SKIP-BLIND-VIAS

Das Skip-Microvia ist insofern besonders, als es verwendet wird, um die nächste angrenzende Lage zu überspringen (siehe Abbildung 7). Da das Skip-Microvia das tiefste Microvia sein kann, muss sich der Designer darüber informieren, ob der Hersteller die Möglichkeit hat, solche Microvias zu produzieren und zu metallisieren. Viele haben diese Fähigkeit nicht, daher ist es ratsam, dies vor dem Entwerfen zu überprüfen. Und wie bei allen Blind-Vias kann das Seitenverhältnis auf 0,70:1,0 oder sogar 0,65:1,0 reduziert werden. Das Oberflächen-Pad und das Ziel-Pad sind somit größer.

ABBILDUNG 7 Ein Skip-Microvia kann zwischen zwei Dielektrika liegen (d. h. Layer_1 bis Layer_3) und wird verwendet, wenn eine weitere vollständige Aufbaulage nicht benötigt wird.

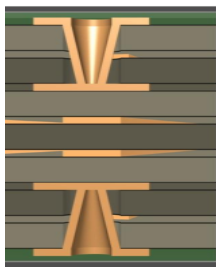

GESTAPELTE VIAS

Gestapelte Microvias verbrauchen am wenigsten Leiterplattenfläche, sind aber wesentlich schwieriger herzustellen. Dies ergibt sich aus der Notwendigkeit, dass die Zielfläche der obersten Microvia eine feste Metalloberfläche hat, mit der eine Verbindung hergestellt werden kann. Das Verfahren erfordert, dass die Microvia entweder mit leitenden Materialien gefüllt und beschichtet sind (VIPPO) oder es verlangt die Verwendung von „Super-Fill-Verkupferung“, mit der das Innere der Microvia fest verkupfert werden kann. Diese Struktur ist in Abbildung 8 zu sehen.

Gegenwärtig wird empfohlen, gestapelte Microvias nicht auf einem größeren vergrabenen Via zu stapeln. Es haben sich Bedenken über die Zuverlässigkeit dieser Methode ergeben. Wenden Sie sich bezüglich dieser Konstruktion unbedingt an Ihren Leiterplattenhersteller und lesen Sie das IPC-Whitepaper zum Thema „Performance-Based Printed Board OEM Acceptance-Via Chain Continuity Reflow Test: The Hidden Reliability Threat-Weak Microvia Interface-IPC-WP-023“ vom Mai 2018 .

ABBILDUNG 8 Gestapelte Microvias erfordern eine solide Metalloberfläche für die „Landefläche“ der oberen Microvia. Beim unteren Microvia muss der Laser leer sein, damit er gefüllt und überzogen werden kann.

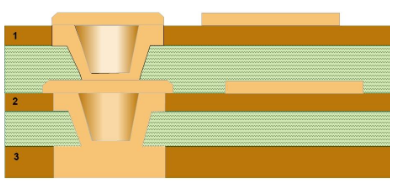

MECHANISCH GEBOHRTE BLIND-VIAS

Sogenannte Microvias können auch mechanisch von der Oberfläche aus gebohrt werden. Diese haben in der Regel größere Durchmesser als die mit Laser gebohrten Microvias und haben womöglich besondere Anforderungen in Bezug auf den Lagenabstand, da der Bohrer eine konische Spitze hat, wackeln kann und sehr zerbrechlich ist.

Dies gilt auch für nacheinander laminierte, dünne, zweiseitig plattierte Materialien. Dies ist in Abbildung 9 ersichtlich und kann in Altium entweder als eine Eigenschaft (nicht ein Microvia) oder mit der Backdrilling-Eigenschaft genutzt werden.

ABBILDUNG 9 Mechanisch gebohrte Blind-Vias können als „Backdrilling“ behandelt werden oder indem das Feld „Microvia“ unter Properties nicht markiert wird.

BGA-Breakout beim fortgeschrittenen HDI-Design

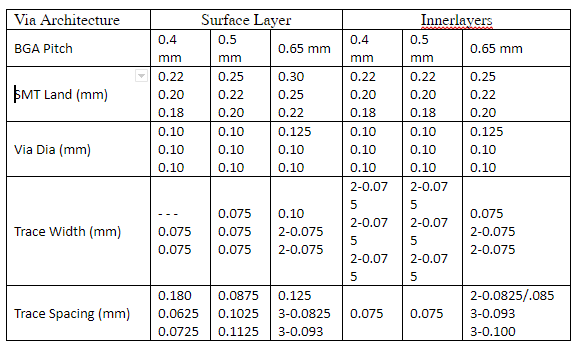

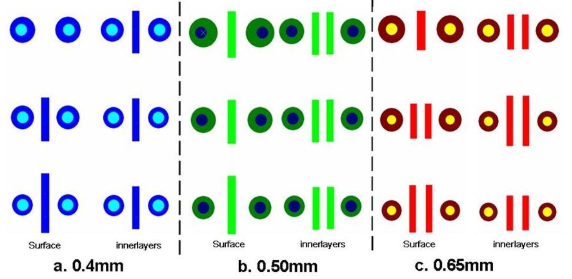

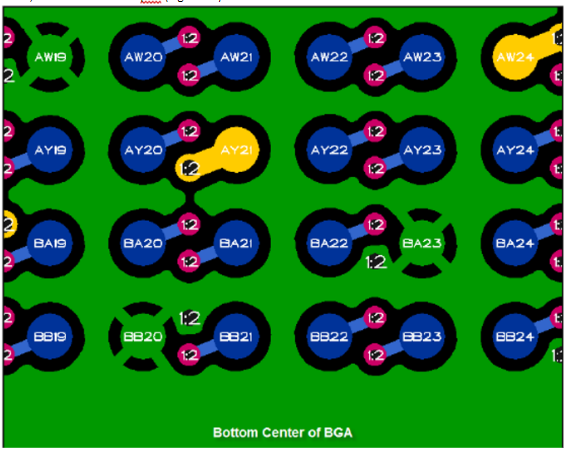

Das Fanout von BGAs mit kleinem Anschlussraster wird , entweder mithilfe der Microvia innerhalb des Pads oder unter Verwendung einer Microvia, die das SMT-Pad nur berührt, realisiert. Wenn das Routing mit 0,1 mm- oder 0,075 mm-Leiterbahnen ausgeführt wird, dann wird der Abstand zwischen den Vias in Tabelle 2 angezeigt. Abbildung 10 zeigt diese möglichen Breakout-Routing-Schemata für verschiedene BGAs mit kleinem Anschlussraster.

Wie Sie in Abbildung 10 sehen, befinden sich die 0,5 mm und 0,4 mm Pitches der Durchkontaktierungslöcher nicht in der Mitte der Flächen. Dies dient dazu, die Abstände der Leiterbahnen auf den inneren Lagen auf ein Minimum von 0,075 mm zu beschränken. Der 0,5 mm Pitch BGA mit der 0,25 mm SMT-Anschlussfläche und 0,22 mm innerem Layer-Pad ist hier dargestellt. Wenn Sie Design-Regeln für BGAs mit kleinem Anschlussraster auswählen, sollten Sie unbedingt Ihren bevorzugten PCB-Hersteller kontaktieren um herauszufinden, welche Geometrien er oder sie unterstützen kann und welche Toleranzen eingehalten werden können.

TABELLE 2 Design-Regeln für SMT BGA-Flächen, Blind-Vias, Leiterbahnenbreiten und Abstände für kleine Anschlussraster von 0,65 mm, 0,5 mm und 0,4 mm.

Zusätzlich zum herkömmlichen NSEW-Dogbone-Breakout der BGAs ermöglichen Microvias aufgrund ihrer viel kleineren Größe zwei neue Methoden des BGA-Breakout, welche die Routing-Dichte erheblich erhöhen und die Lagenanzahl senken – Kanäle und Swing-Via-Platzierung.

ABBILDUNG 10, Abbildungen der Design-Regeln für SMT BGA-Flächen, Blind-Vias, Leiterbahnenbreite und Abstände für kleine Anschlussraster von 0,65 mm, 0,5 mm und 0,4 mm.

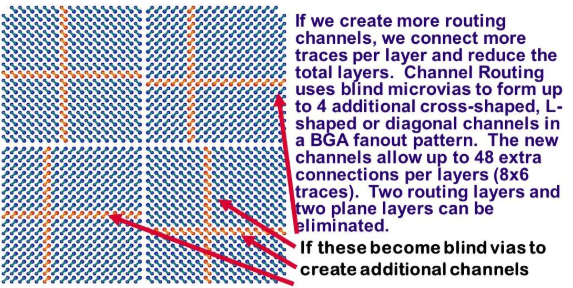

KANÄLE

Wenn Gesamtsignal-Escapes eines BGA 400 Pins überschreiten, ist es ratsam, Microvias nicht am Rand für das Breakout anzubringen, sondern als Reihen, die das BGA kreuzen (siehe Abbildung 10). Diese bilden „Kanäle“ auf den inneren Lagen und der anderen Seite der Leiterplatte, die den Zugriff auf die internen Signale des BGA ermöglichen und so weniger Lagen für das gesamte Breakout erfordern.

Das BGA in Abbildung 11 ist ein 1153 Pin (34x34) BGA (1,0 mm Pitch) und verfügt über 132 mögliche Routes pro Lage (1 Leiterbahn zwischen Vias) plus 20 Leiterbahnen im Kanal (5 Leiterbahnen). Das bedeutet, dass 8 Lagen (plus 5 Kupferlagen) erforderlich wären, um dieses BGA mit dem Rest des Schaltkreises zu verbinden.

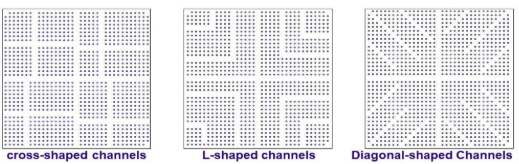

Wenn wir mehr Routing-Kanäle erstellen, dann verbinden wir mehr Leiterbahnen pro Lage und reduzieren die Gesamtanzahl der Lagen. Beim Channel Routing werden mithilfe von Blind-Microvias bis zu 4 zusätzliche kreuzförmige, L-förmige oder diagonale Kanäle in einem BGA-Fanout-Muster gebildet. Die neuen Kanäle ermöglichen bis zu 48 zusätzliche Verbindungen pro Lage (8x6 Leiterbahnen). Zwei Routing-Lagen und zwei Kupferlagen können eliminiert werden.

Die Kanäle können je nach BGA-Layout der Masse- und Spannungs-Pins „kreuzförmig“, „L-förmig“ oder „diagonal“ sein (siehe Abbildung 12).

ABBILDUNG 11 Platzierung der Microvias in einem BGA, um Kanäle für das Entweichen innerer Signale zu bilden.

ABBILDUNG 12 Routing-Kanäle, die von Microvias gebildet werden, um das Breakout der großen BGAs zu erleichtern, können kreuzförmig, L-förmig oder diagonal sein.

SWING BREAK-OUTS FÜR BOULEVARDS

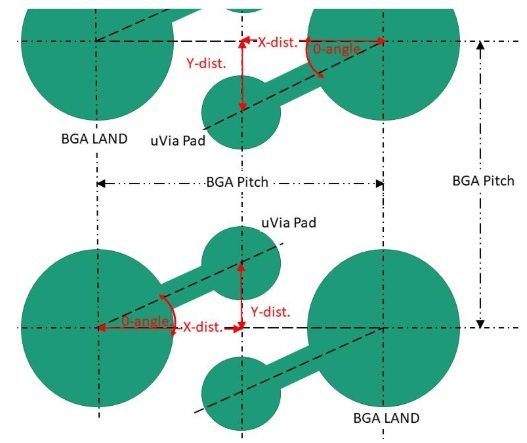

Eine Swing-Via ist in Wirklichkeit ein Via-Paar, das zwischen zwei Komponenten-Pads aufgefächert wird, um den verfügbaren Bereich für das Routing von Leitern zu optimieren. Anstelle von nur einem Breakout-Via der NSEW-Dog-Bones haben die kleineren Microvias Platz für zwei angrenzende Breakout-Vias, wie in Abbildung 13 zu sehen ist.

Die Microvia-Pads sind viel kleiner als das TH-Pad, sodass sogar Platz für eine Oberflächen-Masse, bis zu 0,65 mm Pitch vorhanden ist (Abbildung 13).

ABBILDUNG 13 Beispiel eines „Swing Breakout“ für ein großes 0,8-mm-BGA, das eine Oberflächenmassefüllung enthält.

Zur Berechnung des Abstands und des Winkels der „Swing-Via“ wird einfache Geometrie, basierend auf den 6 Dimensionen verwendet:

- BGA-Pitch

- BGA-SMT-Flächengröße

- Microvia-Pad-Größe

- Mindestabstand zwischen Breakout-Microvias

- Ob Microvias in einer geraden Linie, versetzt oder benachbart zu den BGA-Flächen sind. (Abstand zu Microvia)

- Falls Skip-Microvias (L1-L3) verwendet werden, normale Microvias (L1-L2) oder beides

Wenn Sie den X-Abstand oder Y-Abstand auswählen, gibt arcTan den Abstand und den Winkel (0) der Microvias für die Platzierung an, wie in Abbildung 14 gezeigt wird. Trig-Formeln sind in MS Excel verfügbar.

Design-Guide für das Routing Auf HDI-Lagen

Um mit HDI eine höhere Routing-Dichte zu erzielen, weisen Sie, wenn möglich, die Oberflächen-Routing-Lagen als ein X-Y-Lagenpaar zu. Es kann u. U. sinnvoll sein, die Bezugsmassefläche auf die Außenlage als Masseflutung zu verschieben. Die kleinen HDI-Geometrien und die Sperrflächen sind kleiner als ein mechanisch gebohrtes Anti-Pad auf einer Innenlage.

Abbildung 14 Mit der einfachen Trigonometrie können Sie den Abstand der Via und den Schwenkwinkel berechnen.

LAGENPAARE

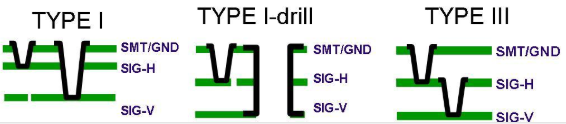

Sie erhalten eine höhere Dichte, wenn Signale horizontal über ein kleines Microvia mit Signalen vertikal oder ein Skip-Microvia oder ein kleines gebohrtes Via verbunden sind (siehe Abbildung 15).

ABBILDUNG 15 Drei mögliche Lagenaufbauten, die X-Y-Routing mithilfe von Microvias und nicht mit größeren gebohrten Vias als Crossover ermöglichen.

RÜCKWEG

Bei Hochgeschwindigkeitssignalen ist der Rückweg einer Schaltung der Weg der geringsten Induktivität, daher folgt er dem ausgehenden Signal auf die Bezugsfläche zurück. Aufgrund des Kleinformats von HDI und des kleinen Anschlussrasters kann die äußerste MASSE-Fläche an die Oberfläche gebracht und als "GND-FLOOD" verwendet werden (siehe Abbildung 13). Achten Sie darauf, dass diese Massefläche für den Rückweg kontinuierlich verläuft, da sonst Rauschen erzeugt wird, und dass beim Umschalten der Rückwege ein Via für die Rückströme verfügbar ist.