Ein Einblick in die Industrielle Leiterplattenfertigung

Ein Einblick in die Industrielle Leiterplattenfertigung

Die Leiterplatte (PCB) ist der Dreh- und Angelpunkt für fast die gesamte moderne Elektronik von heute. Wenn ein Gerät irgendeine Art von Berechnung durchführen muss - wie es selbst bei einfachen Dingen wie einer Digitaluhr der Fall ist - stehen die Chancen gut, dass sich eine Leiterplatte darin befindet. PCBs erwecken Elektronik zum Leben, indem sie elektrische Signale dorthin leiten, wo sie hin müssen, um alle elektronischen Anforderungen des Geräts zu erfüllen. Dazu werden PCBs mit einem Netzwerk von Pfaden belegt, die in den Leiterbahnen dargestellt sind. Es sind diese Kupferbahnen, die es den PCBs ermöglichen, elektrische Ströme auf ihrer Oberfläche von A nach B zu leiten.

DIY Printed Circuit Board (PCB)

Obwohl Leiterplatten heute die Grundlage praktisch aller elektronischen Schaltungen bilden, werden sie als selbstverständlich vorausgesetzt. Dennoch schreitet die Technologie auch in diesem Bereich der Elektronik voran. Die Leiterbahnbreiten nehmen ab, die Anzahl der Lagen in den Leiterplatten steigt, um den erhöhten Anforderungen an die Konnektivität gerecht zu werden. Außerdem werden die Designregeln ständig verbessert, um sicherzustellen, dass kleinere SMT-Bauteile besser gehandhabt und die in der Produktion verwendeten Lötverfahren berücksichtigt werden können.

Die Leiterplattenfertigung und Bestückung kann auf verschiedene Weise erreicht werden, und es gibt eine Reihe von Varianten. Trotz der vielen kleinen Varianten sind die Hauptschritte im PCB-Herstellungsprozess die gleichen. Diese sollen in diesem Eintrag in kurzer Form näher gebracht werden.

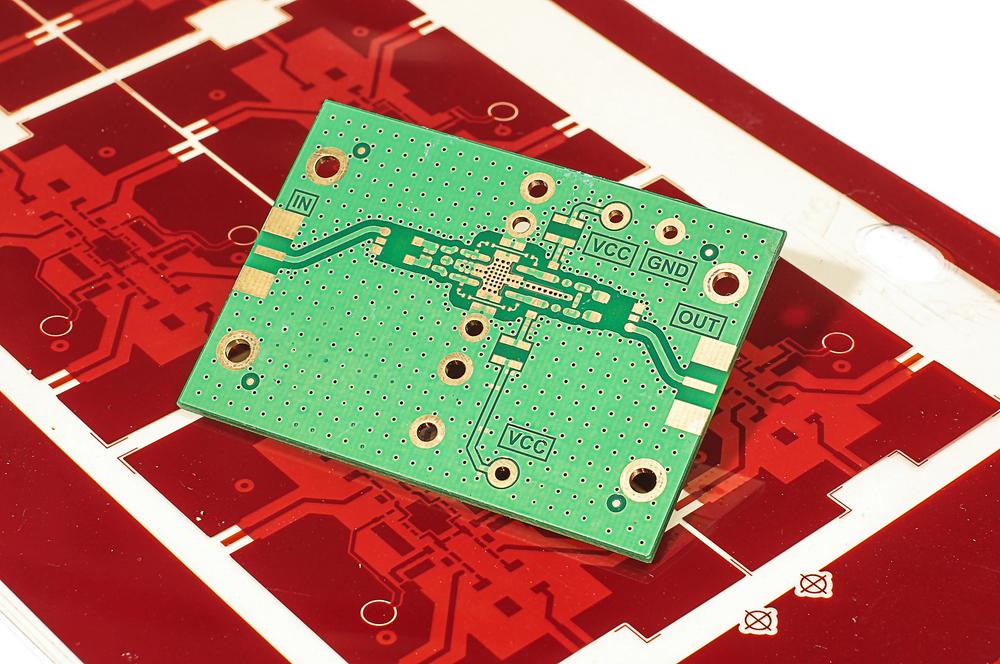

Gedruckte Leiterplatte ohne montagefertige elektronische Bauelemente

Leiterplatten können aus einer Vielzahl von Substanzen hergestellt werden. Die am weitesten verbreitete ist Glasfaser basiert, bekannt als FR4. Diese bietet aufgrund des passenden Ausdehnungskoeffizienten ein vernünftiges Maß an Stabilität bei Temperaturschwankungen und ist gut isolierend, aber auch nicht übermäßig teuer. Für bestimmte Anwendungen, beispielsweise im Bereich der Hochleistungs-Hochfrequenz-Designs, können Leiterplatten auf PTFE-Basis (Teflon) verwendet werden, obwohl sie weitaus schwieriger zu verarbeiten sind.

Um eine Leiterplatte mit Leiterbahnen für die Komponenten herzustellen, wird zunächst eine mit Kupfer bedeckte Platine hergestellt. Diese besteht aus dem Substratmaterial, typischerweise FR4, mit beidseitiger Kupferkaschierung . Diese Kupferkaschierung besteht aus einer dünnen Schicht Kupferblech, die mit der Leiterplatte verbunden ist.

Bildquelle: https://www.shutterstock.com/de/image-photo/close-view-two-plates-unused-singlesided-1697883943

Bei diesen „nackten Leiterplatten“ besteht der nächste Schritt darin, die erforderlichen Leiterbahnen auf der Platte zu erstellen und das unerwünschte Kupfer zu entfernen. Dieser Schritt bei der Leiterplattenfertigung erfolgt in der Regel durch ein chemisches Ätzverfahren. Die gebräuchlichste Form des Ätzens bei PCBs erfolgt mit Eisenchlorid.

Um das richtige Muster der Leiterbahnen zu erhalten, wird der Prozess der Fotolithografie angewendet. Üblicherweise wird das Kupfer auf den blanken Leiterplatten mit einer dünnen Schicht Fotolack überzogen. Anschließend wird es durch eine dünne Schicht oder eine Fotomaske, die die gewünschten Leiterbahnen enthält, belichtet. Auf diese Weise wird das Bild der Leiterbahnen auf den Fotolack übertragen. Nach der Fertigstellung wird dieser so weiterverarbeitet, dass nur die Bereiche der Leiterplatte, in denen die Leiterbahnen benötigt werden, mit dem Lack bedeckt sind.

Der nächste Schritt im Prozess besteht darin, die Leiterplatten in das Eisenchlorid zu legen, um die Bereiche (weg) zu ätzen, in denen keine Leiterbahnen oder Kupfer benötigt werden. In Kenntnis der Konzentration des Eisenchlorids und der Dicke des Kupfers auf der Leiterplatte wird diese in das Ätzbad gegeben und die erforderliche Zeit dort dem Prozess überlassen. Wenn die Leiterplatten zu lange im Ätzbad liegen, gehen im schlimmsten Fall Bereiche verloren, in denen das Kupfer noch zur elektrischen Verbindung benötigt wird.

Gedruckte Schalttafel

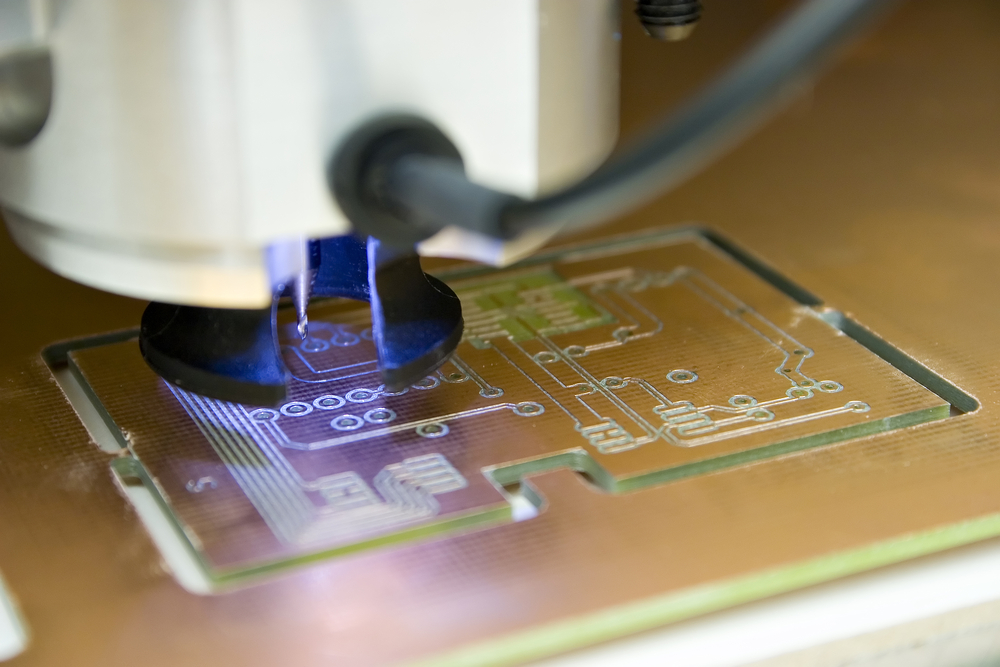

Obwohl die meisten Leiterplatten auf diese Art und Weise hergestellt werden, stehen auch andere Methoden zur Verfügung. Eine davon ist die Verwendung einer speziellen, hochpräzisen Fräsmaschine. Die Maschine wird dann so gesteuert, dass sie das Kupfer in den Bereichen weg fräst, in denen es nicht benötigt wird. Die Steuerung ist natürlich automatisiert und erfolgt anhand von Dateien, die von der PCB-Design-Software generiert werden. Diese Form der Leiterplattenfertigung eignet sich nicht für große Mengen, aber sie ist eine ideale Option in vielen Fällen, in denen sehr kleine Mengen eines Leiterplatten-Prototypen benötigt werden. Außerdem ist sie heute bis auf Mikrometer genau.

Fräselektronik bei der Leiterplattenfertigung

Schaltungen nicht immer möglich, die gesamte erforderliche Konnektivität mit nur den beiden äußeren Seiten der Leiterplatte bereitzustellen. Dies kommt recht häufig vor, wenn Leiterplatten mit hohen Bauteildichten entworfen werden. Wenn dies der Fall ist, sind mehrlagige (multilayer) Leiterplatten erforderlich.

Die mehrschichtige Leiterplattenfertigung erfordert, obwohl sie die gleichen Prozesse wie bei einlagigen Leiterplatten verwendet, ein wesentlich höheres Maß an Genauigkeit und Kontrolle des Herstellungsprozesses.

Für die Leiterplattenfertigung werden viel dünnere Einzelplatten verwendet, eine für jede Schicht in der Leiterbahnen entlang laufen. Diese werden dann miteinander verbunden, um die Gesamtleiterplatte herzustellen. Mit zunehmender Anzahl der Lagen müssen die Einzelplatten dünner werden, damit die fertige Leiterplatte nicht zu dick wird. Zusätzlich muss die Ausrichtung zwischen den Lagen sehr genau sein, um sicherzustellen, dass alle Löcher exakt übereinander liegen.

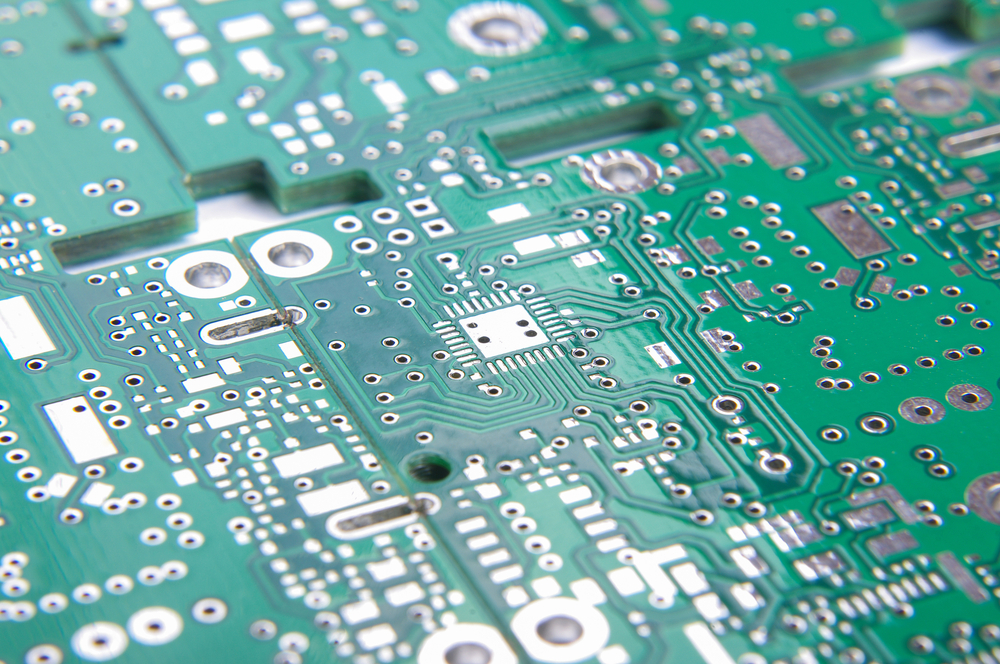

Nahaufnahme einer Leiterplatte

Um die verschiedenen Lagen miteinander zu verbinden, wird die Leiterplatte erhitzt, um das Verbindungsmaterial zwischen ihnen auszuhärten. Dies kann allerdings durch verschiedene Temperaturen in den einzelnen Schichten zu Verzugsproblemen führen. Große, mehrlagige Leiterplatten können eine deutliche Verwölbung aufweisen, wenn sie nicht korrekt konstruiert sind. Hier muss der Designer sehr darauf achten, wo er Masseebenen und Leistungsbereiche platziert, und wie viel Kupferfläche dabei jeweils eine Rolle spielen.

Bei fehlerfreier Konstruktion allerdings kann man sich dann allerdings dem vorerst letzten Schritt der Leiterplattenherstellung der unbestückten Leiterplatte widmen.

Wenn eine Leiterplatte später gelötet wird, sollten die Bereiche, die nicht gelötet werden, durch eine Schicht eines so genannten Lötstopplackes geschützt werden. Das Auftragen dieser Schicht hilft, unerwünschte Kurzschlüsse auf den Leiterplatten, die durch Lotbrücken entstehen könnten, zu verhindern. Der Lötstopplack besteht normalerweise aus einer Polymerschicht und schützt die Leiterplatte vor Lot und anderen Verunreinigungen. Die Farbe des Lötstopplacks ist normalerweise tief grün oder rot, allerdings kann der Kunde auch aus vielen anderen Farben wählen.

Damit die der Platine zugefügten Komponenten, entweder verbleit oder SMT, leicht auf die Platine gelötet werden können, werden freiliegende Bereiche der Platine normalerweise "verzinnt" oder mit Lot beschichtet. Nun können die fertigen Leiterplatten, ob nun manuell oder automatisiert, bestückt werden.

Rendering einer PCB

Damit die Leiterplattenfertigung reibungslos verläuft, ist die richtige Design-Software unabdingbar. Altium in Verbindung mit Altium 365 begleitet Sie durch den kompletten Designprozess und stellt Ihnen zudem Cloud-Tools für eine Kommunikation von überall aus zur Verfügung.

Sie wollen mehr über den Designprozess mit Altium erfahren? Dann setzen Sie sich noch heute mit einem unserer Experten in Verbindung.