Durch smartes PCB-Design Herstellungskosten senken

Das Einsparen von Geld, Zeit und Mühe ist immer ein wesentlicher Bestandteil der erfolgreichen Produktentwicklung. Oft aber kann das Forcieren dieser Einsparungen eine Herausforderung für PCB-Designer sein, die nicht bereit sind, bei den entstehenden Kosten Kompromisse bei der Qualität einzugehen. Nachfolgend sollen einige der Möglichkeiten beleuchtet werden, wie Geld, Zeit und Mühe durch effektives und effizientes PCB-Design eingespart werden können.

Vorkehrungen für effektive Prozessschritte

Sorgfältige Planung des PCB-Layouts und des Bestückungsprozesses sind unter anderem die kritischsten Bestandteile eines Produktentwicklungszyklus, und es muss ein erheblicher Teil an Sorgfalt und Ideenreichtum angewendet werden, um kostspielige Leistungsreduktionen und/oder Herstellungsprobleme zu vermeiden.

Nehmen wir an, Sie haben ein großartiges Produkt und die Leistungseffizienz der elektronischen Schaltung ist ausgezeichnet. Auf der anderen Seite haben Sie allerdings die Überlegungen zur Montage vernachlässigt. Dies könnte zu niedrigen Fertigungsausbeuten führen und damit potenziell hohe Ausfallraten des Gesamtproduktes bedeuten. Das könnte wiederum dazu führen, dass Ihr großartiges Produkt sehr schnell hochpreisiger werden würde, wobei ein beträchtlicher Teil der Gewinnspanne dann in der Nacharbeit verbraucht wird. Es gibt viele Überlegungen zur kostengünstigen Entwicklung und Produktion und wir hoffen einfach, dass unser Monteur in der Lage ist, unser designtes Produkt einfach handhaben und produzieren zu können. Aber kleine Gedanken können an dieser Stelle einen großen Unterschied machen. Stücklistenoptimierung, Einhaltung von Grenzwerten, Begrenzung der Anzahl der Bauteile pro Seite, Platzierungsschatten - die Punkte in der Liste sind bedeutend, aber lassen Sie uns für eine Minute ein Tabuthema für uns Entwickler betrachten: Design, das überarbeitet werden muss.

Nachträgliches Überarbeiten

Sollte man einen Entwurf zur Überarbeitung in Betracht ziehen? Das sollten Sie, wenn Sie eine kontinuierliche Jahresproduktion in hohen Stückzahlen anstreben. Insbesondere bei einem Produkt, bei dem die Gewinnspanne aufgrund von Schwankungen in der Lieferkette von Quartal zu Quartal abweichend ist. Mit Ihrem Bestücker zu sprechen, seinen Nachbearbeitungsprozess zu verstehen und einige Überlegungen im PCB-Designstadium anzustellen, kann sich während der Produktion enorm auszahlen.

Die enge Zusammenarbeit mit dem Leiterplattenhersteller ist eine großartige Möglichkeit, um sicherzustellen, dass Ihr Design für Ihren Designprozess, für ihren Herstellungsprozess und für die Endmontage optimiert ist. Sprechen Sie über das Stapeln von Leiterplatten und denken Sie an die langfristige Produktion und die Materialverfügbarkeit. Die Kommunikation und Vereinbarung von Designprinzipien im Voraus gibt dem Leiterplattenhersteller genügend Zeit, alle Probleme zu lösen und noch potentielle Probleme zu finden.

Designregeln & Referenzdesigns der Hersteller

Viele würden denken, dass es, sobald das Herstellungsstadium erreicht ist, ganz einfach sein sollte. Aber genau hier können die Kosten leider oft in die Höhe schnellen. Die Nichteinhaltung von Designregeln kann zu zahlreichen Änderungen und Iterationen bei der Herstellung von Boards führen. Silizium Lieferanten stellen oft Referenz-PCB-Designs für einen bestimmten Bereich einer Schaltung zur Verfügung. Je nachdem, welche Unterstützung sie anbieten, können sie diktieren, dass das Referenzdesign vollständig repliziert wird. Dies ist nicht immer praktikabel, da das Referenzdesign in der Regel wenig Rücksicht auf die Massenproduktion nimmt und möglicherweise nicht einmal geometrisch mit Ihrem Produkt kompatibel ist. Sprechen Sie mit dem Silizium Lieferanten. Filtern sie die kritischen Schaltungsbereiche heraus. Arbeiten Sie an Kompromissen. Tun Sie dies frühzeitig, da diese Schaltungen oft langwierige Qualifizierungsprozesse haben können.

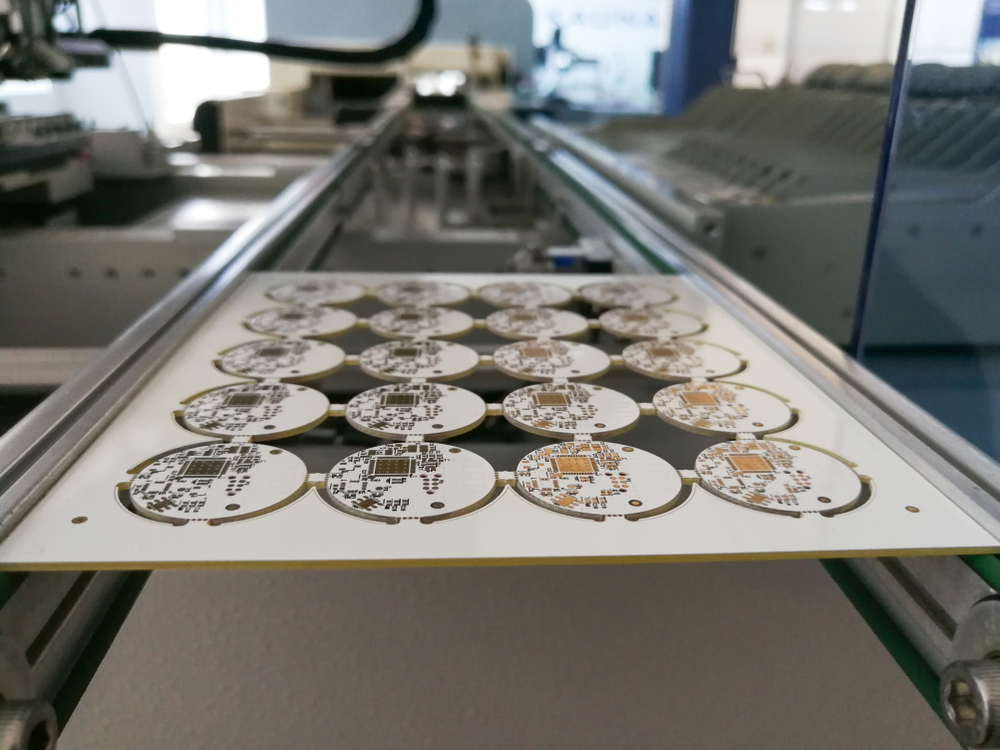

Leiterplatten Paneele

Mehrere PCBs auf einem Paneel ermöglichen es, alle gleichzeitig zu verarbeiten anstatt separat. Die Leiterplatten werden nicht nur auf diese Weise hergestellt, sie werden auch auf einem einzigen Panel montiert und versandt. Die Überlegungen sind zweifacher Natur: Erstens können Sie im Stadium der Leiterplattenherstellung Standard-Panels besser (aus-)nutzen. Je mehr Leiterplatten auf einem Panel, desto kosteneffektiver wird es. Zweitens: Je mehr "Schaltkreise" auf einem Panel desto besser, da die Maschine jeden Schaltkreis "schrittweise und wiederholt" platzieren kann. Die Vorteile hiervon sind die einfachere Maschinenbeladung und schnellere Inspektion.

Zu den weiteren Überlegungen gehört die Drehung derselben Platine, um den Platzbedarf auf der Leiterplatte zu optimieren. Wenn Sie z.B. unregelmäßig geformte Leiterplatten haben, ist dies eine gute Möglichkeit, den Ausschuss an PCB-Material zu minimieren. Das Bestückungsproblem, mit dem Sie hier konfrontiert werden könnten, ist eine Gesamtverlängerung der Bestückungszeit, da die Maschine doppelt so viele Umdrehungen ausführt und dadurch einfach länger arbeitet. Materialkosten und längere Produktionszeit müssen hier in ein sinnvolles Verhältnis gebracht werden. Es ist durchaus üblich, die Richtung anzugeben, in die Ihr PCB-Panel durch den Bestückungsprozess wandern soll. Wenn Sie allerdings mehrere Drehungen der gleichen Platine auf einem Panel haben, kann es zu inkonsistenten Lötungen von einem Produkt zum anderen kommen. Sie müssen beim Leiterplattenentwurf auf beiden Seiten eines Geräts den Freiraum für diese Probleme berücksichtigen. Stellen Sie dies frühzeitig in der Designphase fest, da es an dieser Stelle noch einfach zu implementieren ist.

Kontinuität bei Produktionspartnern

Wenn eine Ihrer Designphasen ein Outsourcing erfordert: Design, Lieferkette, PCB-Fertigung und/oder Montage, dann kann es vorteilhaft sein, für so viele dieser Prozesse wie möglich mit demselben Partner zusammenzuarbeiten. Ebenso wichtig ist es aber auch, genug über den von Ihnen gewählten Outsourcing-Partner und seine Fähigkeiten zu wissen. Sprechen Sie mit ihnen, teilen Sie ihnen Ihre Bedenken mit, legen Sie so früh wie möglich Designregeln fest, nehmen Sie eine Risikobewertung aller notwendigen Kompromisse vor und vereinbaren Sie regelmäßige Geschäftsüberprüfungen.