La collaborazione nella progettazione ECAD-MCAD

La progettazione tradizionale

Ormai è una realtà sempre più consolidata quella dell’Internet delle cose (Internet Of Things), ed ogni giorno, 24 ore su 24, milioni (se non miliardi!) di oggetti intelligenti vengono messi in circolazione, quasi a ricordare l’orwelliana memoria dei meccanismi totalitari del controllo della macchina sull’uomo, con un ritmo ed una domanda sempre più crescente, senza segni di rallentamento. Ma non voglio con questo far credere a chi mi legge di essere capitato sul blog sbagliato, dove a farla da padrone è il complottismo più sfrenato. Quello su cui voglio attirare la vostra attenzione è piuttosto sulla crescente preoccupazione che ha il management delle aziende che producono questi dispositivi, e tutti i dispositivi elettronici in generale, sia per applicazioni consumer che professionale, ossia: la richiesta rivolta agli ingegneri, di sviluppare prodotti con cicli di progettazione sempre più brevi.

Una delle aree di competenza che si occupa di risolvere questa preoccupazione è proprio la collaborazione (collaboration), visto come quel processo che coinvolge due o più persone, o organizzazioni, al fine di lavorare insieme per il completamento di un compito o il raggiungimento di un obiettivo. La collaborazione è simile alla “cooperazione” (cooperation). La maggior parte delle collaborazioni richiedono un management, ed il management richiede sempre una leadership. Nell’area di produzione tecnologica, la collaborazione è quella tra gli ingegneri elettrici, elettronici e meccanici, durante tutto il processo di sviluppo di una scheda di un dispositivo.

In passato, la progettazione tradizionale delle schede, non aveva mai richiesto molta collaborazione, ed un progettista seduto di fronte alla sua applicazione ECAD (Electrical Computer Aided Design), è sempre stato il solo ed unico attore che iniziava e concludeva il progetto. Oggi le cose non sono più così! Esistono tutta una serie di vincoli di sistema, anche impegnativi, che richiedono molta più collaborazione tra l'ingegnere elettrico, elettronico e quello meccanico. Questo è ciò di cui intendo parlare in questo articolo, cercando, per quanto possibile, di descrivere come la collaborazione tra chi opera con ECAD e chi opera con MCAD (Mechanical Computer Aided Design) funzioni e possa essere migliorata.

Adattamento meccanico delle schede e prestazioni

Il lavoro di un ingegnere meccanico, nel contesto aziendale dello sviluppo di dispositivi elettrici, elettronici, è quello di soddisfare i requisiti di progettazione fisica dell’involucro, utilizzando, o creando, per questo, un profilo della futura scheda attraverso un software MCAD e modellando la stessa al soddisfacimento di questi requisiti. Entra allora in gioco l'ingegnere elettrico, elettronico che, aprendo il profilo all’interno di un'applicazione ECAD, sulla base di uno schema elettrico della scheda, ne dettaglia il progetto logico, inizia cioè a posizionare i vari componenti sulla scheda, secondo i rispettivi vincoli fisici precedentemente determinati. Il progetto finito viene poi condiviso con il team degli ingegneri meccanici, che costruiscono il modello 3D definitivo.

È raro che un progetto si protragga oltre le fasi iniziali senza subire modifiche. Quasi sempre, è necessario apportarne, traducendosi in un rifacimento parziale, ed a volte totale del progetto della scheda. I componenti elettronici potrebbero dover essere spostati, il che significherebbe cambiare il contorno generale al fine di soddisfarne i requisiti logici e fisici, e ciò si traduce in diversi passaggi tra gli ingegneri meccanici ed elettrici, elettronici prima che il prodotto raggiunga il suo compimento definitivo.

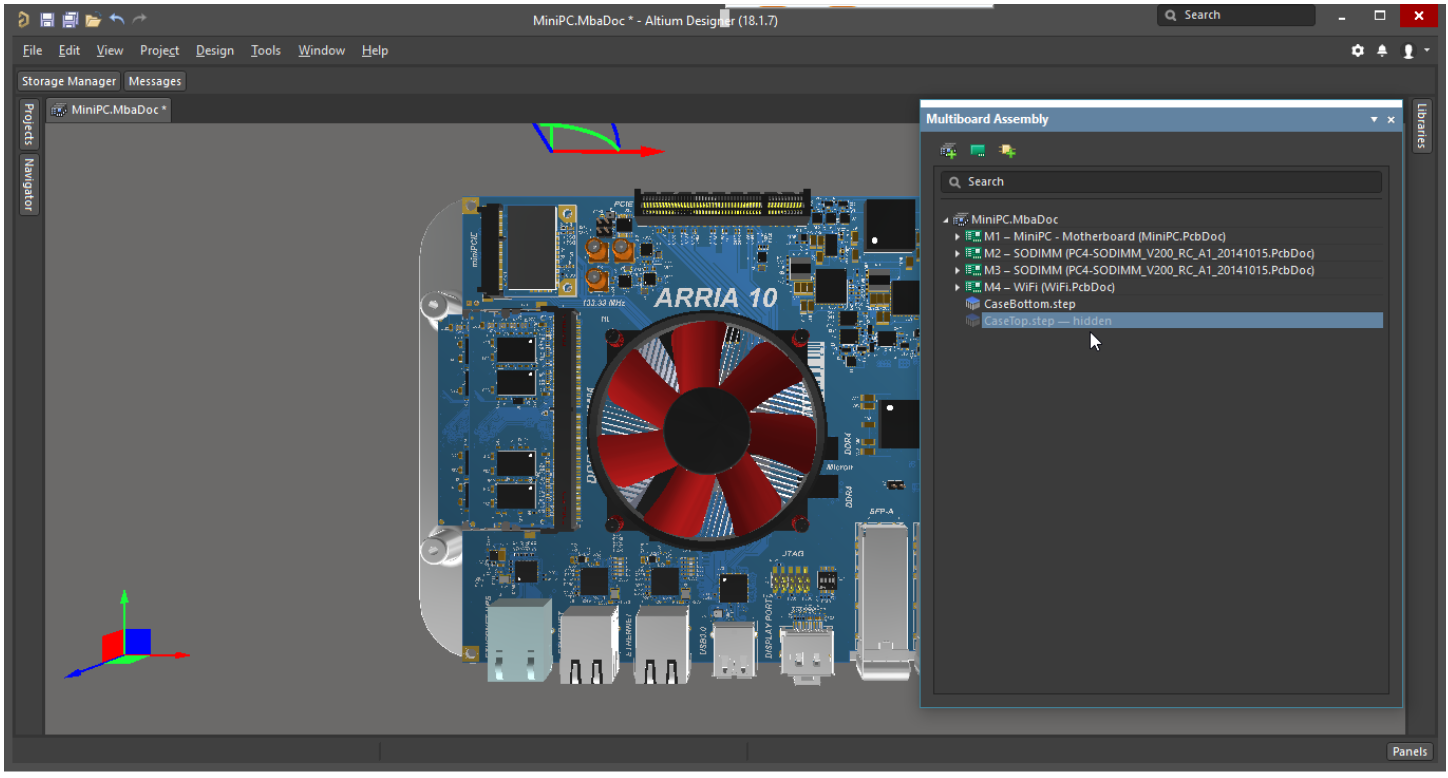

In tutto questo gioco di “rimpalli” progettuali, le prestazioni strutturali della scheda devono essere valutate, ad esempio: l’esposizione a carichi vibrazionali, ove i pin che collegano i componenti elettrici ed elettronici nel circuito stampato, possono scollegarsi, o peggio, guastarsi, portando ad un guasto generale di tutto il sistema. Affrontare questo problema in modo efficiente, richiede spesso un modello 3D (Figura 1). Anche in questo caso, sono richiesti più passaggi tra l'ingegnere meccanico e l'ingegnere elettrico, elettronico.

La compatibilità dei file ECAD-MCAD

L’organizzazione collaborativa e funzionale tra applicazioni ECAD e MCAD si basa su un “abilitatore” software, fondamentalmente, una sorta di esportazione e importazione di informazioni relative alla progettazione, basata su file. Lo schema della scheda viene esportato generalmente come file 2D dall'applicazione MCAD, e poi importato e modificato nell'applicazione ECAD. Viene poi esportato ed importato nuovamente nell'applicazione MCAD, e così via. Alla fine, cioè quando tutto combacia alla perfezione secondo i criteri fisici logici e funzionali, le informazioni vengono interpretate e inserite nel modello di assieme 3D. Quando la rispondenza del modello non è conforme si ricomincia il ciclo.

Capite bene che questo approccio non è funzionale per una serie di ragioni:

- ogni volta che viene apportata una modifica al progetto, le due parti devono scambiarsi i file, il che non solo è una operazione ridondante, ma per questo può richiedere molto lavoro e tempo;

- ogni progettista deve notificare all'altro, le modifiche apportate, facendo così intervenire il possibile errore umano. Infatti alcune informazioni potrebbero essere involontariamente tralasciate;

- nelle simulazioni, le modifiche possono essere apportate in un unico punto, ma non si riflettono nel modello di assieme 3D se non ricompilando tutto il modello.

A tutto questo bisogna aggiungere che non ci sono tempi biblici nelle lavorazioni, ed anzi, nei cicli aziendali, il fattore tempo è sempre determinante, sia per la uscita del progetto sul mercato e sia per il contenimento dei costi di budget previsti per la ricerca e lo sviluppo.

Diventa poi spesso difficile tenere traccia di ogni singolo piccolo cambiamento, lungo tutto il percorso di sviluppo. I piccoli cambiamenti infatti, vengono raggruppati insieme in “punti di controllo” e non possono essere presi in considerazione se non fino a quando il processo di sviluppo è molto più avanti. È vero che, la adozione di meno controlli rende le cose più semplici, ma lo sono solo al momento. In seguito, ciò può causare più cicli di prototipazione, traducendosi in tempo perso e maggiori scarti. Più problemi si incontrano, più soldi la vostra azienda finisce inevitabilmente per spendere.

Questo approccio attuale è troppo incline agli errori e fa esattamente l'opposto, ovvero: comprimere il ciclo di sviluppo.

Contenimento delle fasi di esportazione e importazione dei file

Per ridurre le fasi di esportazione e importazione nonché i cicli di prototipazione, non necessari, occorre un rafforzamento della collaborazione che deve avvenire già nelle prime fasi di sviluppo. Ciò implica necessariamente l’intervento del consiglio di amministrazione della società. Se si adotta un modello di applicazioni integrate, MCAD ed ECAD, allora si possono collegare e sincronizzare i progetti, permettendo uno scambio di informazioni senza soluzione di continuità (Figura 2).

Eventuali modifiche apportate sul lato meccanico, possono essere immediatamente riflesse sul lato elettrico, elettronico e viceversa, eliminando la necessità di continue esportazioni e importazioni.

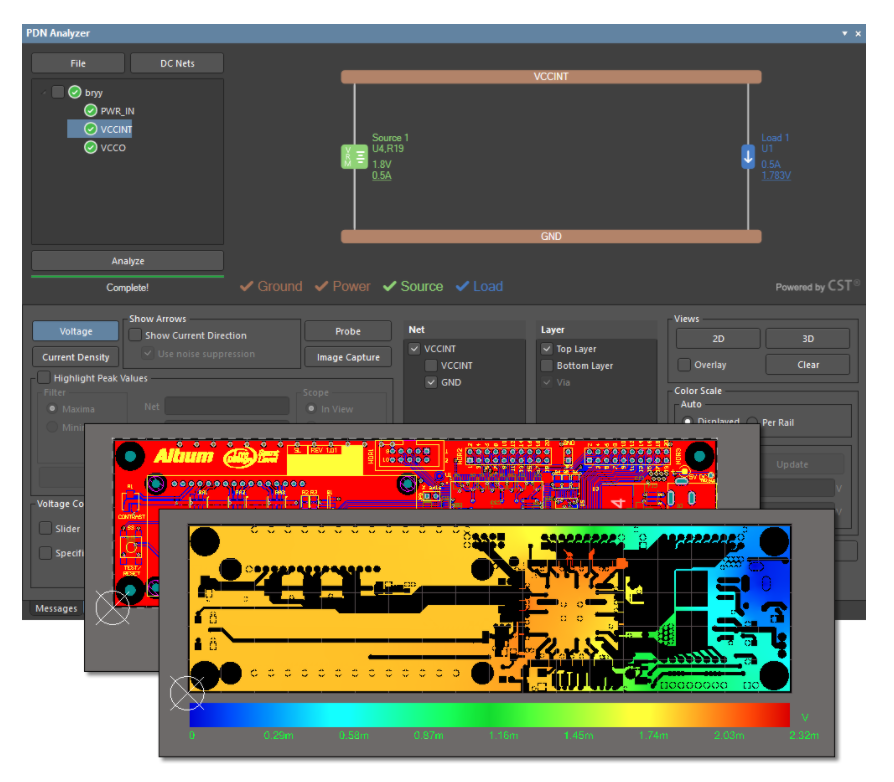

Nelle simulazioni, la sincronizzazione tra le applicazioni MCAD ed ECAD, fornisce un modello 3D costantemente aggiornato e visibile a tutti gli utenti coinvolti nel progetto. Ciò consente un approccio alla progettazione, orientato alla simulazione, in cui gli ingegneri possono prima, apportare modifiche al modello, e poi guardare i risultati delle analisi delle simulazioni per prendere decisioni importanti (Figura 3).

Le simulazioni portano a prodotti migliori e a un minor numero di prototipi e di conseguenza scarti, il che si allinea con gli sforzi della leadership ingegneristica, al fine di abbreviare il ciclo di sviluppo del prodotto.

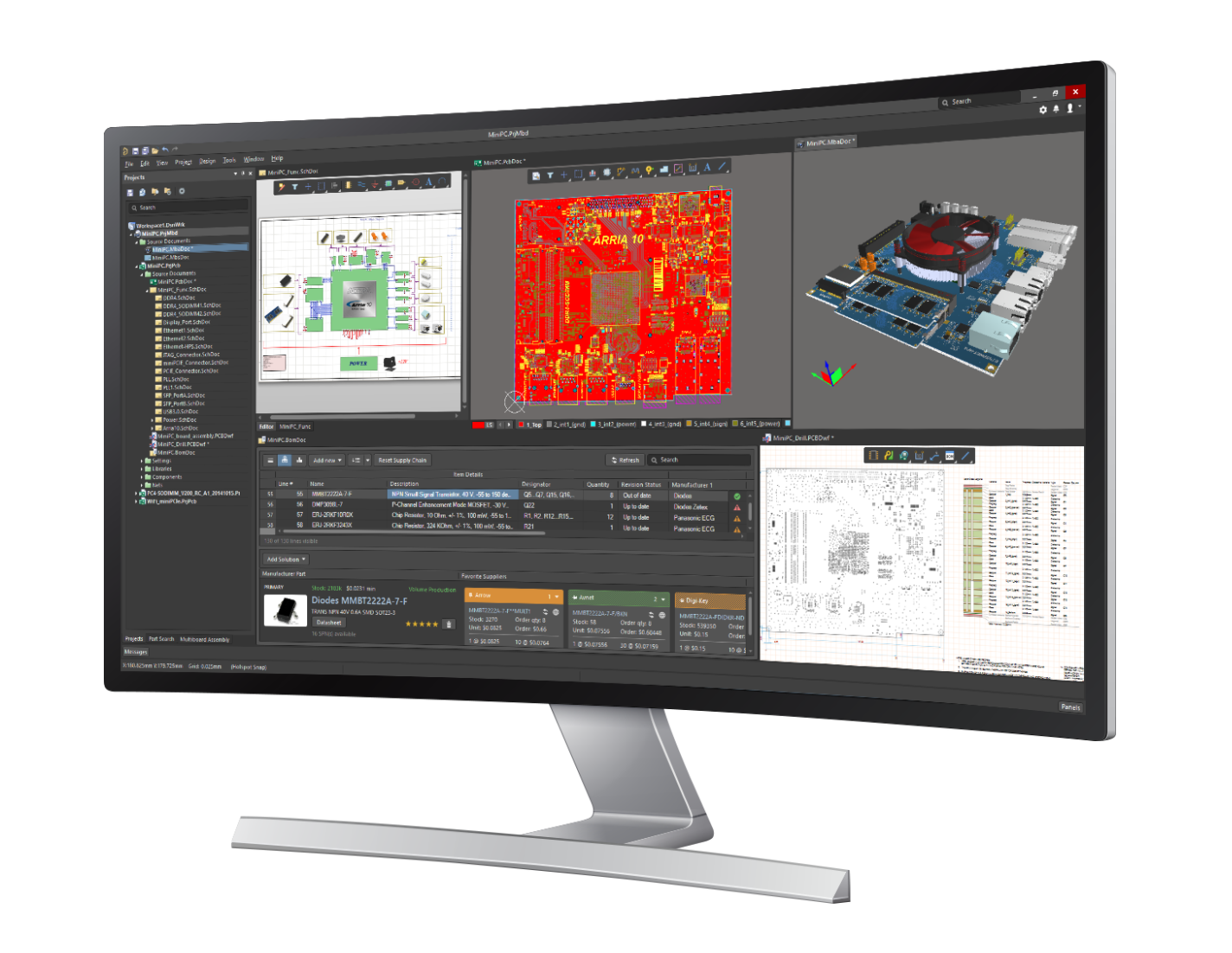

La soluzione vista da ALTIUM ®

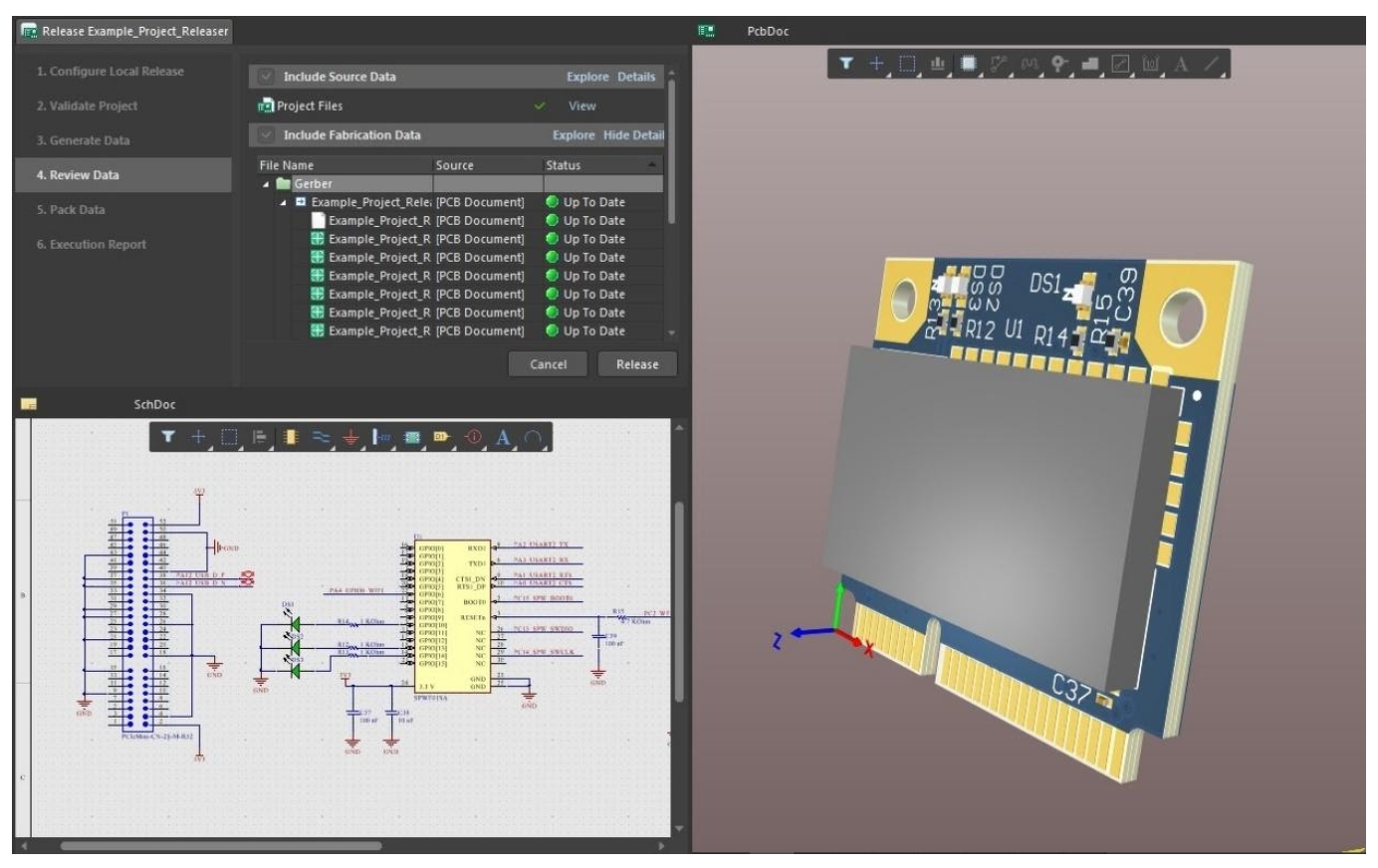

Le soluzioni innovative predisposte nella suite ALTIUM ® Design, lo rendono uno dei pacchetti software per la progettazione di PCB di fascia alta, migliori oggi sul mercato. Comprende uno schematico, un modulo PCB, e un auto-router con un routing di coppie differenziali. Supporta la regolazione della lunghezza della pista e la modellazione 3D, oltre che moltissime altre funzioni a supporto della progettazione collaborativa (Figura 4).

ALTIUM ® Designer include strumenti per tutte le attività di progettazione di circuiti previste: dalla cattura degli schemi, alla progettazione HDL, dalla simulazione dei circuiti, all'analisi dell'integrità del segnale, dalla progettazione di circuiti stampati, alla progettazione e sviluppo di sistemi embedded basati su FPGA. Inoltre, l'ambiente ALTIUM ® Designer può essere personalizzato per soddisfare un'ampia varietà di necessità e requisiti degli utenti, ottimizzando e facendo progredire in positivo, la collaborazione tra le varie unità di progettazione, elettrica, elettronica e meccanica. L'utilizzo di queste soluzioni uniche, consente lo scambio intelligente di dati elettrici e meccanici, consentendo di individuare tempestivamente le incongruenze di tipo elettromeccanico, e fornendo al tempo stesso un modello di insieme di assemblaggio 3D accurato. La potenza della combinazione tra la progettazione ed un processo collaborativo, permette a tutti gli ingegneri coinvolti nel progetto, di ridurre le iterazioni inutili durante le fasi di progettazione, ed al contempo, ridurre gli errori e di conseguenza, i costi.